Linear Servomotoren und TwinCAT bei einem Highspeed-3D-Laserbearbeitungszentrum

Beschleunigungen bis 12g, eine Positioniergenauigkeit im µm-Bereich, 500 exakte Mikrobohrungen pro Sekunde – diese beeindruckenden Kennzahlen eines Laserbearbeitungszentrums realisieren die Spezialisten von Bi.lab Advanced Engineering in Bologna durch die Synchronisierung der Linearantriebe mit den Laserimpulsen. Bei der Automatisierungstechnik vertraut der Maschinenbauer auf die Flexibilität und Leistungsfähigkeit der Steuerungs- und Antriebstechnik von Beckhoff.

2002 als Konstruktionsbüro für Mechanik in Casalecchio di Reno bei Bologna gegründet, hat sich Bi.lab ein umfangreiches Know-how in verschiedenen Feldern erarbeitet, darunter Lasertechnologie, Montageautomation, Robotik und Bildverarbeitung. Die Entwicklungen fließen in Prototypen und maßgeschneiderte Maschinen für Kunden in verschiedenen Branchen ein, z. B. in Produktionslinien für Verpackungen, Textilien, Automobilteile, Medizintechnik, Druckerzeugnisse und Lebensmittel. Das Geheimnis des Erfolgs in so vielen unterschiedlichen Sektoren liegt auch in der Implementierung einer fortschrittlichen Automatisierung, die Beckhoff bereitstellt. „Die vor Jahren begonnene Partnerschaft, war rückblickend ein entscheidender Wendepunkt für unser Unternehmen“, betont Marco Faretra, einer der Partner und Geschäftsführer von Bi.lab.

Im Benchmark durchgesetzt

Bi.lab war auf der Suche nach einer Standardplattform für die Automatisierung und reagierte damit auf die steigende Kundennachfrage nach schlüsselfertigen Sondermaschinen. „Wir haben uns immer auf die Ressourcen unserer Kunden verlassen und die Automatisierung mit den von ihnen gewünschten Systemen umgesetzt“, sagt Marco Faretra. Jedoch wuchs mit den steigenden Anforderungen das Bedürfnis, eine einzige Plattform zu finden, mit der die technologisch teils sehr unterschiedlichen und in ihrer Komplexität stark variierenden Projekte realisiert werden konnten. Deshalb wurde im Rahmen eines Benchmarks nach einem strategischen Partner gesucht, der eine vielseitige und leistungsstarke Lösung für alle Bedürfnisse bietet.

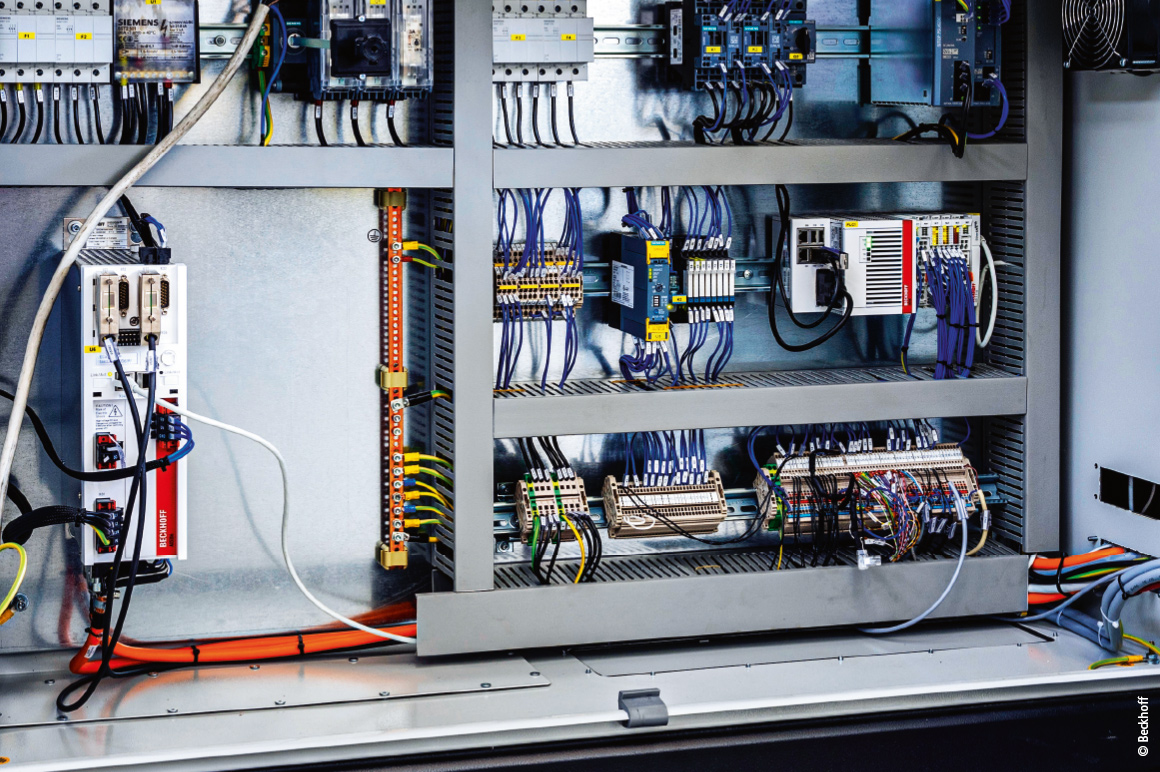

Heute realisiert Bi.lab jedes seiner Automatisierungsprojekte mit der PC-basierten Steuerungstechnik von Beckhoff, deren Flexibilität, Zuverlässigkeit und hohe Leistung die Umsetzung der spezifischen Kundenanforderungen sicherstelle. Obwohl die Anwendungen völlig unterschiedlich sind, nutzen sie alle gleichermaßen die Vorteile und die Flexibilität der PC-basierten Steuerungstechnik, zusammen mit der Einfachheit und der Leistungsfähigkeit von TwinCAT als Engineering-Plattform. „Das umfassende und dennoch modulare Portfolio von Beckhoff ermöglicht darüber hinaus die nahtlose Integration von Hard- und Software von Drittanbietern, wenn es der Kunde oder die spezifische Anwendung erfordert. Durch diese Systemoffenheit kann Bi.lab immer die am besten geeigneten Komponenten nutzen“, so Lorenzo Bruscoli, Automation Developer und ebenfalls Partner bei Bi.lab.

Hochdynamisches Schneiden und Bohren

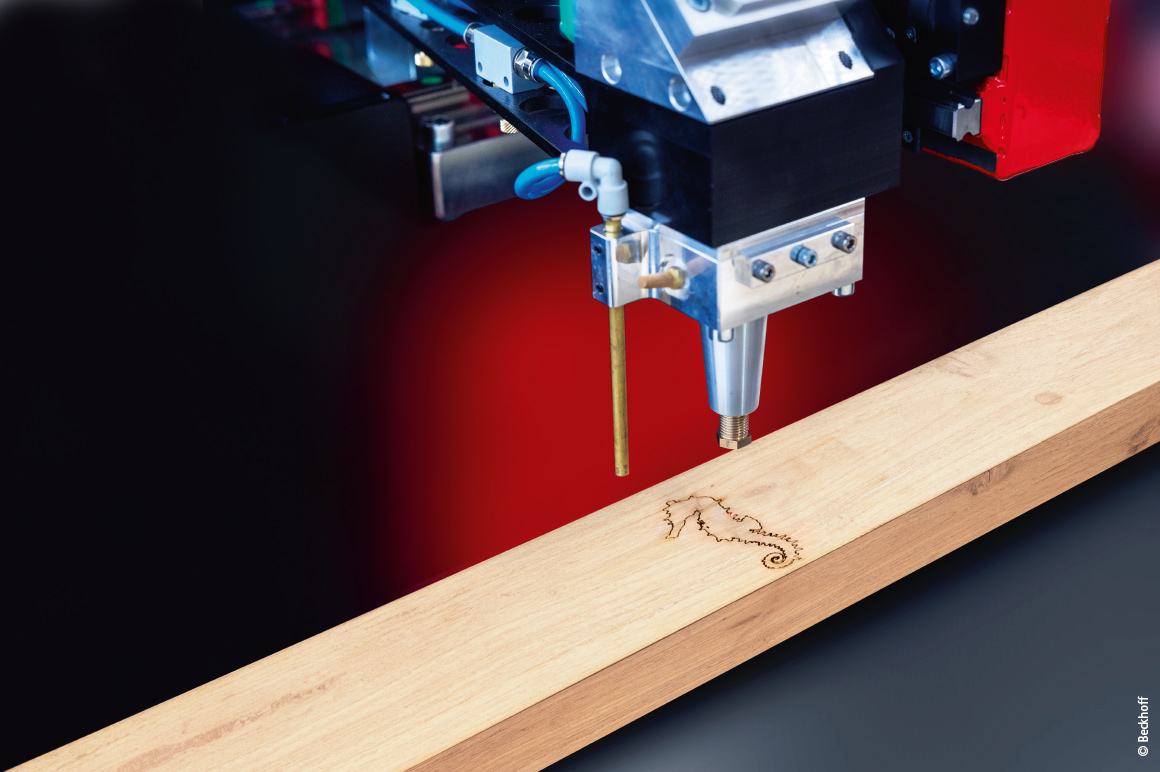

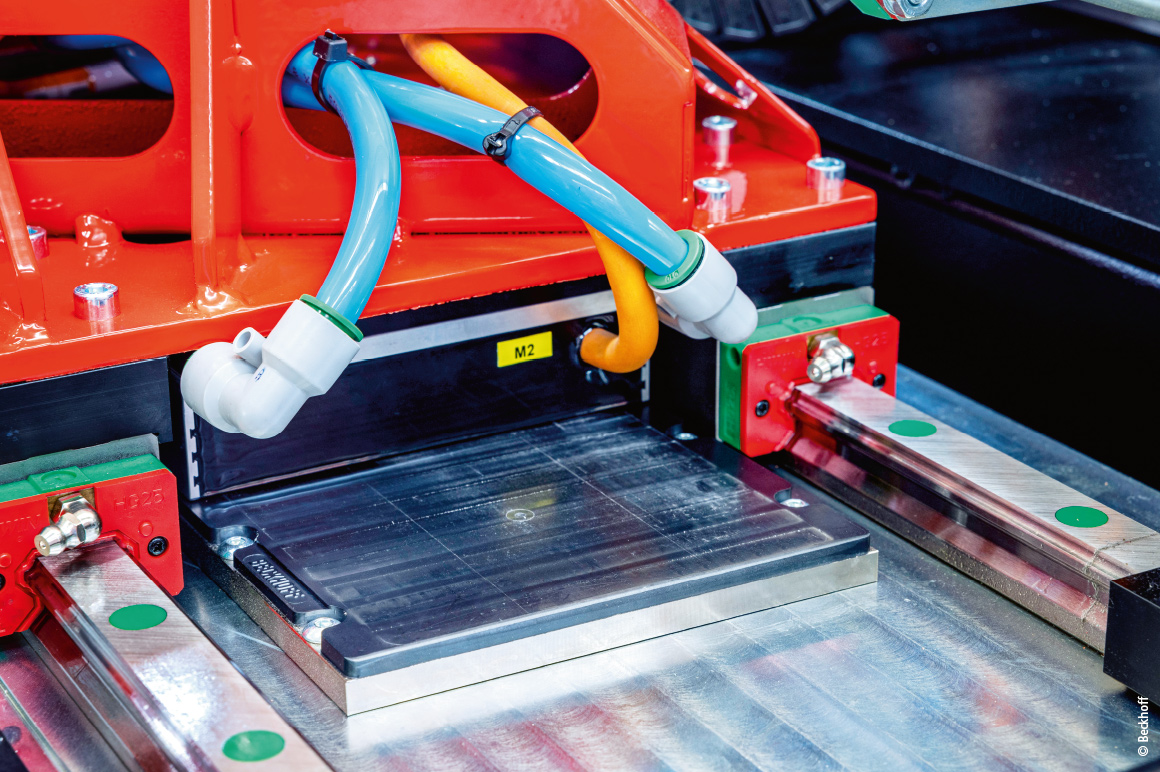

Eines der jüngsten und innovativsten Projekte von Bi.lab wurde für einen Kunden aus der Automobilbranche entwickelt. Die Herausforderung bestand darin, ein System zum Schneiden und Bohren von Rohren zu entwickeln, bei dem ein 3D-Laserbearbeitungszentrum mit hoher Dynamik zum Einsatz kommt. Das Projekt erforderte auf einer Schneidfläche von 800 x 600 mm Beschleunigungen von über 3g bei einer Positioniergenauigkeit des Laserpunkts mit Toleranzen von Hundertstel Millimetern. Mit der Automatisierungstechnik von Beckhoff erreichte bereits der erste Prototyp eine erstaunliche Dynamik von 12g auf der Nebenachse. „Dieses Ergebnis wurde auch durch die Unterstützung der Produkt-Spezialisten von Beckhoff erzielt“, betont Marco Faretra. Diese Lösung wurde zur Grundlage für eine Vielzahl von Folgeanwendungen. Die Dynamik des Prozesses und die Notwendigkeit, die Genauigkeit auf wenige hundertstel Millimeter zu steigern, erforderten eine extrem steife Struktur. „Bei der Entwicklung des Rahmens für das Laserbearbeitungszentrum, haben wir virtuelle Prototyping-Techniken eingesetzt und unsere Erfahrung in der Entwicklung hochdynamischer Systeme genutzt“, ergänzt Davide Carati, Maschinenbauingenieur bei Bi.lab.

Die Erfahrung von Bi.lab in der Forschung und Entwicklung sowie die Tests im Hinblick auf die potenziell erreichbare Dynamik ermöglichten es, dem Kunden in nur zwei Monaten eine funktionsfähige Maschine zu liefern. Diese kurze Zeitspanne wurde erreicht, weil auf der zuvor entwickelten Automatisierungs- und Steuerungsarchitektur aufgebaut werden konnte und sich mit PC-based Control die notwendige Dynamik und Präzision realisieren lässt. Eine Anforderung des Kunden bestand darin, eine „saubere“ Bearbeitung zu erreichen: Die Rohre mussten bearbeitet werden, ohne dass Rückstände im Inneren zurückbleiben − selbst bei einem großen Verhältnis von Materialstärke zum Durchmesser. Dies erforderte eine sehr präzise und wiederholbare Positionierung des Laserpunkts.

Um die Anforderungen des Kunden zu erfüllen und die Maschine pünktlich auszuliefern, spielte das Beckhoff System eine entscheidende Rolle. Das Herzstück der Steuerung ist ein Embedded-PC CX5140 mit einem Quadcore-Prozessor vom Typ Intel Atom® (1,91 GHz Taktfrequenz). Bei den Portalachsen setzt Bi.lab auf Linear Servomotoren AL8000 und einen zweikanaligen Servoverstärker AX5206, mit dem die geforderte hohe Dynamik und Positioniergenauigkeit erreicht werden konnte. Für die Positionierung und Bahnregelung kommen Motion-Softwaremodule TwinCAT NC PTP und TwinCAT NC I zum Einsatz, wobei letzteres die direkte Ausführung und Interpretation von G-Code ermöglicht. TwinCAT übernimmt die Interpolation der Achsen, verarbeitet die kinematischen Daten der beiden Linearmotoren und berücksichtigt dabei auch die Massen- und Trägheitswerte. Dazu Lorenzo Bruscoli: „So konnten wir die Drehmoment- und Drehzahlsollwerte für jede Achse exakt berechnen und über EtherCAT zyklisch an die Servoantriebe übertragen.“ Der gesamte Ablauf inklusive der mit TwinSAFE-Komponenten realisierten Safety-Funktionen wurde mit TwinCAT programmiert.

Flexibilität und Präzision auf höchstem Niveau

Das Laserbearbeitungszentrum zeigt eindrucksvoll, welche Vorteile eine offene Steuerungsplattform wie PC-based Control von Beckhoff in Bezug auf Flexibilität, Benutzerfreundlichkeit und Integration externer Hard- und Softwaremodule bietet. Das System ist in der Lage, die Antriebsachsen mit den Impulsen der externen Laserquelle so zu synchronisieren, dass bis zu 500 Mikrolöcher pro Sekunde nach einem vordefinierten Muster exakt gesetzt werden können.