XTS bei der Qualitätssicherung für anspruchsvolle und sicherheitsrelevante Automotive-Bauteile

Die Anforderungen an Sicherheit und Qualität von Bauteilen steigen insbesondere in der Automobilindustrie stetig. Um diese zu erfüllen, ist eine eindeutige, objektive, rückverfolgbare und effiziente Qualitätsprüfung der Bauteile unerlässlich. Als Lösung hat Automation W+R eine Integrationsplattform entwickelt, die Produktionsprozesse und Produktqualität per Highspeed-3D-Prüfung nach eigener Aussage auf die nächste Stufe hebt. Zentrales Element ist dabei das lineare Transportsystem XTS von Beckhoff, welches die drei Basis-Module für Zulieferung, Prüfung und Sortierung verbindet.

Die Automation W+R GmbH, München, ist ein führender Systemintegrator für schlüsselfertige Inline-Prüfsysteme mit Fokus auf die Automobilindustrie und Batteriefertigung. Darüber hinaus ist das Unternehmen in den Bereichen Schienenverkehr, Stahlindustrie, Brennstoffzellen-Produktion sowie Luft- und Raumfahrt tätig. Besonderes Kennzeichen der Systeme zur Schweißnahtinspektion und Oberflächenprüfung ist die Verknüpfung von Robotik, Inspektion und Messtechnik. Zu den hohen Anforderungen insbesondere in der Automotive-Industrie erläutert Geschäftsführer Paul Gruber: „Gerade in diesem Sektor ist Sicherheit durch eine automatisierte Qualitätsprüfung von höchster Relevanz. Denn die Sicherheit aller Beteiligten – vom produzierenden Unternehmen bis zum Nutzer des Fahrzeugs – basiert auf der Qualität der einzelnen Bauteile und damit deren Qualitätsprüfung.“ COO Markus Schmid ergänzt: „Neben hohen Qualitätsanforderungen und eindeutiger Rückverfolgbarkeit stellen vor allem die hohen Stückzahlen und enge Produktionsräume eine Herausforderung dar.“

Vorteile durch integrierte und PC-basierte Qualitätssicherung

Die End-of-line-Kontrolle erfordert eine Lieferung von Chargen just-in-time. Produzierte Bauteile müssen also zu 100 % eine Warenausgangskontrolle durchlaufen, bevor sie weiterverarbeitet oder verbaut werden dürfen. Dabei werden die Bauteile nicht nur optisch, sondern in unterschiedlichster Hinsicht bis hin zur präzisen mechanischen Klassifizierung geprüft. Michael Zinßer, Leiter Engineering, erläutert hierzu: „Die entsprechende Maschine wird bereits in der Konzeptphase als sehr kompakte Einheit so ausgelegt, dass das Bauteil möglichst wenig zu handhaben ist und gleichzeitig alle notwendigen Prüfungen integriert sind. Ziel ist, dass alle Stationen optimal ausgelastet sind und zudem der Anlagendurchsatz maximiert wird.“

Die Prüfanlagen von Automation W+R sind für Anwendungen mit hohen Anforderungen hinsichtlich Durchsatz und Prozesszeiten prädestiniert und erfordern laut Dennis Hildebrandt, Leiter Systementwicklung bei Automation W+R, eine entsprechend leistungsfähige Steuerungstechnik: „Die Kommunikation mit den Prüfköpfen, die Triggerung in Echtzeit und die Kommunikation mit der Prüfsoftware auf den Industrie-PCs sind Grundvoraussetzungen für unsere Lösungen. Und die PC-basierte Steuerungstechnik von Beckhoff ermöglicht genau das. Hinzu kommen Modularität, Skalierbarkeit und Offenheit des Systems, wodurch sich neue Module und zusätzliche Funktionen mit geringem Aufwand und ohne neue Hardware ergänzen lassen – optimal unterstützt durch die jahrzehntelange gute Zusammenarbeit mit Beckhoff.“

PC-based Control von Beckhoff – der Ultra-Kompakt-Industrie-PC C6032, TwinCAT, EtherCAT-I/Os sowie XTS und rotatorische Antriebstechnik – übernimmt die übergeordnete Steuerung der Anlage sowie der einzelnen Funktionen in Echtzeit. Eine leistungsfähige Automatisierungssoftware sei hierbei nicht zuletzt aufgrund der großen Bauteilvarianz und den dementsprechenden Anforderungen an ein generisches Bauteilhandling entscheidend, um Rüstaufwände zu minimieren und den benötigten Produktionsraum klein zu halten – so Dennis Hildebrandt: „ Alles, was per Software und bauteilabhängig gesteuert werden kann, vermeidet aufwändige Hardwarewechsel und ermöglicht dadurch ein schnelles Umrüsten per Knopfdruck.“

Die Anlagenbedienung und -visualisierung – über ein Multitouch-Control-Panel CP3921 – fokussieren sich konsequent auf die Produktionsprozesse und die Anlagenauslastung. Untergeordnet benötigt die Instandhaltung zusätzliche Funktionen und den Blick auf einzelne Module. Handfunktionen, Überwachung und Prüfung von Einzelschritten sind daher ebenfalls in der Steuerungsarchitektur abgebildet und über die modulare softwarebasierte PLC effizient eingebunden. Die objektorientierte Programmierung in TwinCAT ermöglicht die notwendige Skalierbarkeit für eine Lösung, die ohne komplexe Schnittstellen auskommt und während der gesamten Anlagenlebensdauer ohne großen Aufwand Erweiterungen erlaubt. Als TwinCAT Functions kommen zum Einsatz:

- TwinCAT 3 XTS Extension zur Ansteuerung und Überwachung des XTS-Systems und mit vielen Konfigurationsmöglichkeiten,

- TwinCAT 3 NC PTP als Motion Control für Achs-Bewegungen mit einfacher Bedienung und zahlreichen Konfigurationsmöglichkeiten,

- TwinCAT 3 OPC UA als service-orientierte Kommunikationsarchitektur sowie Schnittstelle zur Visualisierung und ins Kundennetzwerk,

- TwinCAT 3 TCP/IP und TwinCAT 3 Database Server für den weiteren Datenaustausch.

Zentrales Handling-Element ist das lineare Transportsystem XTS, das wie die gesamte Anlage von einem leistungsfähigen Ultra-Kompakt-Industrie-PC C6032 gesteuert wird. Möglich ist dies durch die hochperformante Datenkommunikation über EtherCAT, das zudem den Vorteil der Hot-Connect-Funktionalität für den Austausch von Netzwerkteilnehmern im laufenden Betrieb bietet. Weiterhin profitiert Automation W+R mit PC-based Control von Beckhoff laut Dennis Hildebrandt von der mit TwinSAFE systemintegrierten Safety-Funktionalität, die eine zentrale Programmierbarkeit in TwinCAT, einen reduzierten Verdrahtungsaufwand und ein breites Spektrum fertiger Funktionsbausteine biete. Ebenso vielfältig sei das breite und flexibel erweiterbare Beckhoff I/O-System der EtherCAT-Klemmen, wie z. B. die 16-Kanal-Digital-Eingangsklemme EL1809 und die 2-kanalige Inkremental-Encoder-Simulationsklemme EL2522. Vorteile seien hier insbesondere die kompakte Bauweise, hohe Flexibilität und einfache Erweiterbarkeit. Gleiches gelte für die EtherCAT-Box-Module der EP-Serie, die man dezentral montierbar und per Plug-and-Play-Funktionalität mit nur wenig Installationsaufwand einsetzen könne. Effizient installieren lasse sich durch die One Cable Technology (OCT) auch die rotatorische Antriebstechnik von Beckhoff, d. h. die Servoverstärker AX8000 und die Servomotoren AM8000.

Konkrete Umsetzungsbeispiele mit Kernelement XTS

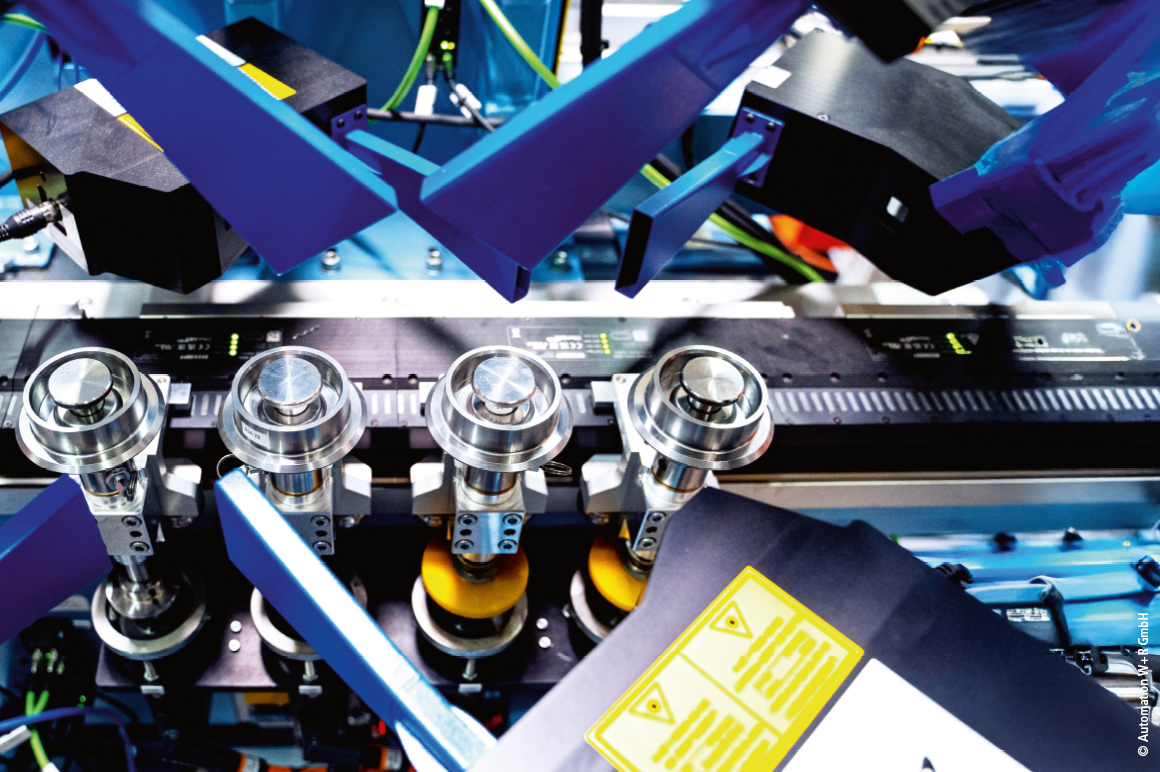

Ein Paradebeispiel für die Umsetzung der Integrationsplattform von Automation W+R ist eine 4-in-1-Komplettlösung für Gesenkschmiedeteile. Die Multi-Inspektionsanlage prüft jeweils vier Kegelräder parallel auf Schlagstellen an der Ober- und Unterseite, auf Steckbarkeit, auf Maß und zum Schluss auf Härte. Dabei wird eine Highspeed-Taktzeit von 1,5 s erreicht, und zwar bei maximaler Präzision und durch XTS auf minimaler Prüfstrecke. Das modulare Konzept ermöglicht eine breite Anwendungsvielfalt durch spezifische Prüfszenarien für verschiedene Bauteil-Reihen, die schnell und einfach zu wechseln sind. Als echte End-of-Line-Kontrolle überwacht das System die komplette Fertigung mit einer Vielzahl an Prüfschritten – und garantiert dabei eine 100 %-Rückverfolgbarkeit durch die Visualisierung der Defekte, die Dokumentation aller Prüfschritte und die Betriebsdatenerfassung.

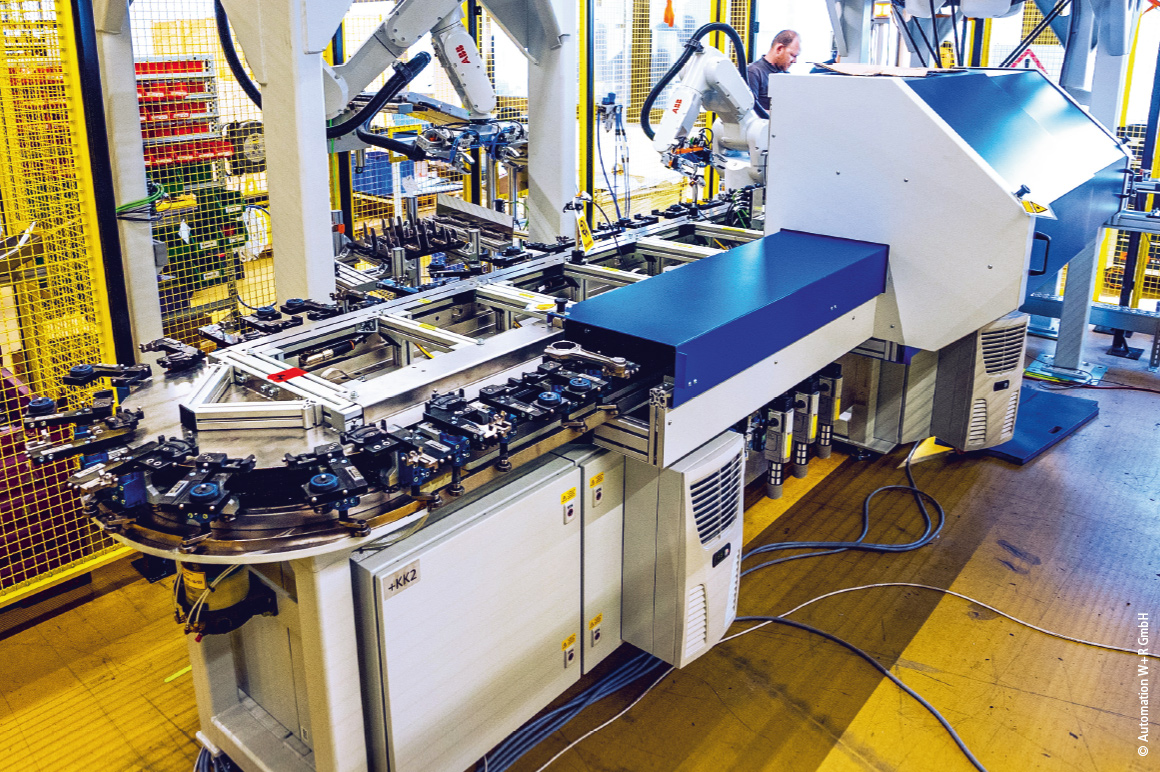

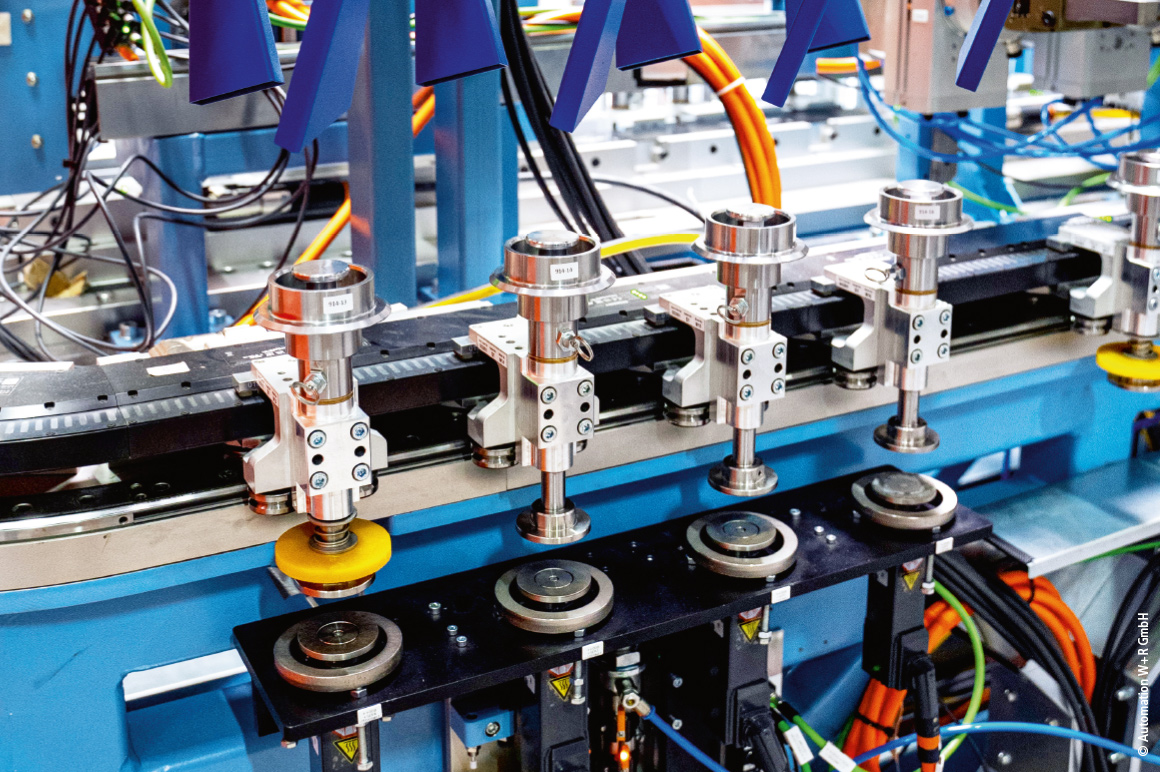

Die zu prüfenden Bauteile werden von einem Roboter aus zugeführten Körben entnommen und jeweils zu viert auf einen am XTS-Mover montierten Werkstückträger an der 9,5 m langen XTS-Strecke (mit insgesamt 36 Movern) gesetzt. Anschließend werden sie in die erste Station zur optischen Prüfung getaktet. Hier findet die Schlagstellenprüfung auf der Bauteilunterseite statt. Der Werkstückträger wird dabei vertikal gedreht, um eine 360°-Aufnahme der unteren Bauteilseite zu ermöglichen. Zur Prüfung der Oberseite werden die Werkstücke in der Wendestation um 180° horizontal gewendet. Darauf folgen zwei mechanische Prüfungen: Die Innenverzahnung wird mittels Lehre kontrolliert, wofür die Bauteile von den Movern in die entsprechende Arbeitsstation gebracht und über einen Servomotor AM8000 angehoben werden, um auf das XTS wirkende Prozesskräfte zu vermeiden. Zur Einbaudistanzklassifizierung werden die Werkstückträger in die nächste Station transportiert, erneut angehoben und gegen einen Anschlag mit einem Messsensor zur Höhenmessung gefahren. Bevor die Bauteile die XTS-Strecke verlassen und an die Ausförderstrecke übergeben werden, erhalten alle Gut-Teile eine Lasermarkierung. Bei der letzten Prüfung, der Härteprüfung auf der Auslaufstrecke, wird das Bauteil unter eine Spule getaktet und ausgehoben.

Im Bereich Schmiedetechnik setzte Automation W+R eine weitere Integrationsplattform um, und zwar zur Prüfung von Pleuelstangen. Diese zeichnet sich neben einem kompakten Footprint durch die Möglichkeit fein skalierbarer Anpassungen bezüglich Geometrie, XTS-Mover-Anzahl, Funktionsumfang und Prozessgeschwindigkeiten aus. Ermöglicht wird dies laut Dennis Hildebrandt durch XTS und flexible Bewegungsprofile, wodurch sich einfache bis komplexe Abläufe realisieren lassen und somit der gesamte Fertigungsprozess optimiert werden kann. Dabei werden die Pleuelstangen mit einer minimalen Taktzeit von unter 3 s vollständig auf allen Flächen geprüft und klassifiziert.