XTS consente una maggiore flessibilità e performance nella produzione di imballaggi per bevande

I tipici cartoni per bevande prodotti da Tetra Pak - per il latte, i succhi di frutta e altro ancora - sono ben noti a tutti noi. Sebbene siano efficienti e robusti da trasportare e utilizzare, pongono requisiti significativi alla tecnologia di produzione. Gli esperti di sviluppo e tecnologia della Tetra Pak di Modena hanno utilizzato il sistema di trasporto lineare XTS di Beckhoff per ottenere tutti questi risultati in una nuova macchina per l'applicazione di tappi sulle confezioni di cartone. Il sistema ha avuto un tale successo che il cliente pilota di Tetra Pak, impressionato dalla sua affidabilità, dalle sue prestazioni e dalla sua flessibilità, lo ha descritto come una "macchina magica".

Tetra Pak è un'azienda leader a livello mondiale nel food processing e nelle soluzioni di confezionamento. L'obiettivo è quello di collaborare con clienti e fornitori per dare a centinaia di milioni di persone in oltre 160 Paesi l'accesso a cibo sicuro e nutriente, ogni giorno, con un impatto ambientale minimo. Nella sede di Modena, il team ha ottenuto questo risultato con il Tetra Pak® Cap Applicator 40 Speed Hyper. La soluzione è in grado di applicare i tappi fino a ben venticinquemila cartoni per bevande all'ora, secondo le necessità. Gianmarco Di Eusebio, Product Owner di Tetra Pak, spiega: "Quando si tratta di nuovi sviluppi, riteniamo che sia sempre molto importante ascoltare attentamente i nostri clienti. In questo caso, era necessaria una macchina più flessibile, con requisiti di spazio ridotti e una maggiore resa del sistema. Le soluzioni attuali per le confezioni monodose funzionano a 9.000 unità all'ora, quindi per raggiungere le venticinquemila richieste sarebbe stato necessario installare tre macchine, ciascuna con un sistema di alimentazione e così via, e trovare lo spazio necessario". Aggiunge che i requisiti richiesti alla nuova macchina erano molto impegnativi, in parte per l'elevata velocità di lavorazione e in parte per la geometria tridimensionale del tappo, che richiede il rispetto di standard qualitativi estremamente elevati nell'applicazione dell'adesivo.

La soluzione PC-based risolve le limitazioni e aumenta la trasparenza dei dati

Tetra Pak ha optato per la tecnologia di controllo PC-based di Beckhoff grazie alla sua elevata potenza di calcolo; questo è stato un fattore determinante nella decisione. Paolo Scarabelli, Director Innovation, Analytics & Line Solutions di Tetra Pak, cita un aspetto importante di questo aspetto: "I nostri clienti richiedono sempre più sistemi con un alto grado di digitalizzazione e connettività. La tecnologia di controllo PC-based di Beckhoff costituisce la base ideale per questo scopo. L'XTS facilita inoltre la sostituzione di lavori un tempo meccanici con funzioni software, rappresentando un ulteriore passo avanti verso la creazione di una macchina digitalizzata. Con il Tetra Pak® Cap Applicator 40 Speed Hyper, ad esempio, siamo riusciti a spostare il confine tra componenti digitali e meccanici della macchina a favore della digitalizzazione. Nel nostro caso specifico, ciò significa che abbiamo il pieno controllo digitale di un maggior numero di funzioni della macchina e possiamo quindi far funzionare il sistema in modo più affidabile".

Nel complesso, il livello più elevato di digitalizzazione offre una grande trasparenza dei dati, che porta a cambi di prodotto significativamente più rapidi e a una migliore qualità, come spiega Fabio Bassissi, Technology Specialist di Tetra Pak: "I mover XTS possono essere controllati come singoli assi servoassistiti, consentendo l'introduzione di nuovi formati di prodotto in modo molto semplice e rapido, sfruttando la flessibilità del software". Inoltre, possiamo compensare le tolleranze meccaniche in modo molto efficace insieme al sistema di visione per il monitoraggio degli adesivi". Se l'ispezione visiva rivela che l'adesivo non viene più applicato nella posizione ideale, il software modifica a runtime il profilo delle camme eseguite dai mover accoppiati durante il funzionamento e l'adesivo viene nuovamente applicato sul percorso desiderato. Fabio Bassissi prosegue: "Utilizziamo anche il monitoraggio dello stato degli asset per controllare le condizioni delle nostre attrezzature. Tutto questo è fondamentale per garantire la qualità e, di conseguenza, il successo del prodotto. In definitiva, i contenitori per bevande possono essere spediti ai clienti finali solo se sono completamente a tenuta e sigillati in modo affidabile".

Controllo affidabile di sequenze di movimento molto complesse

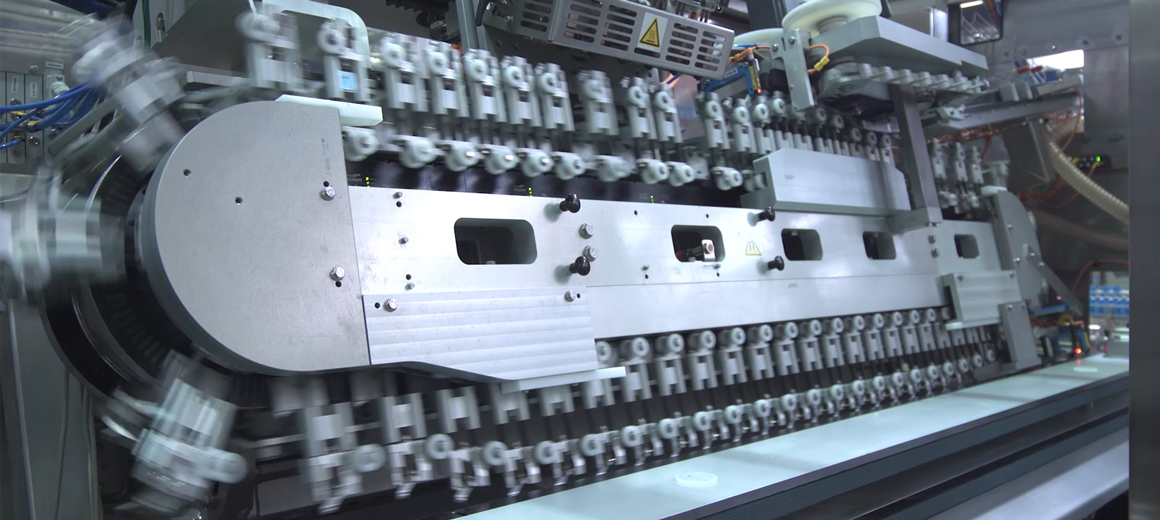

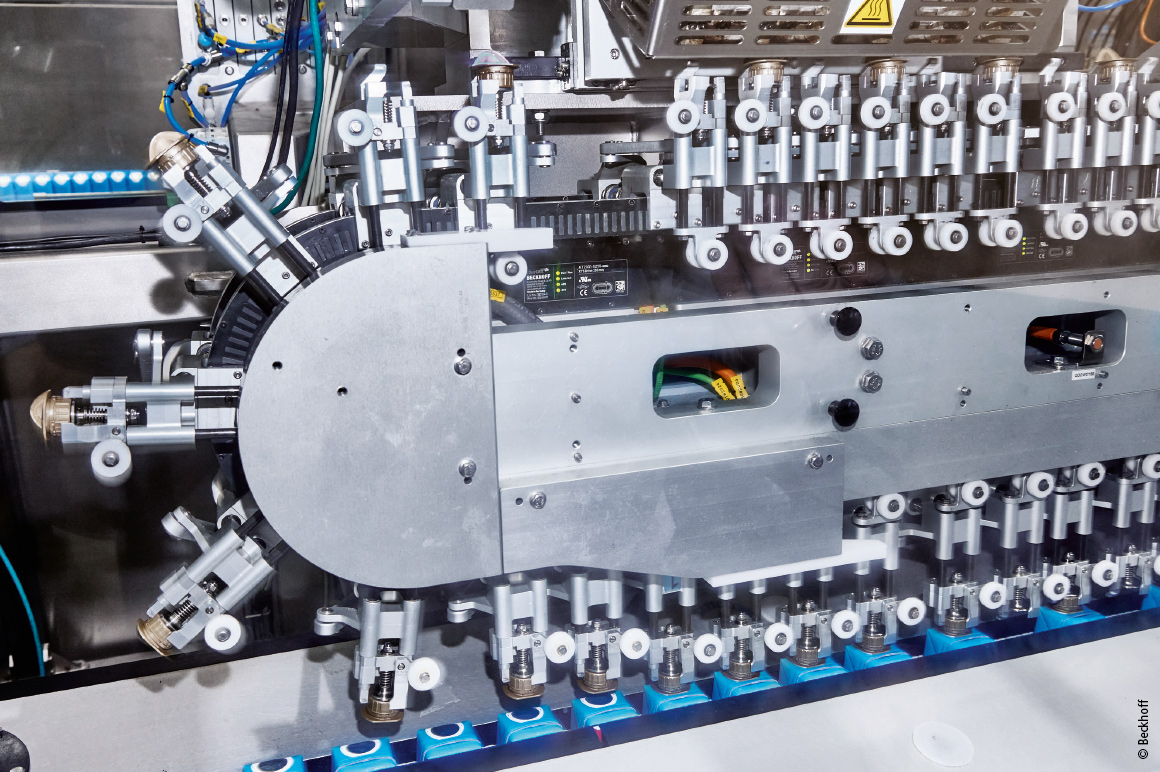

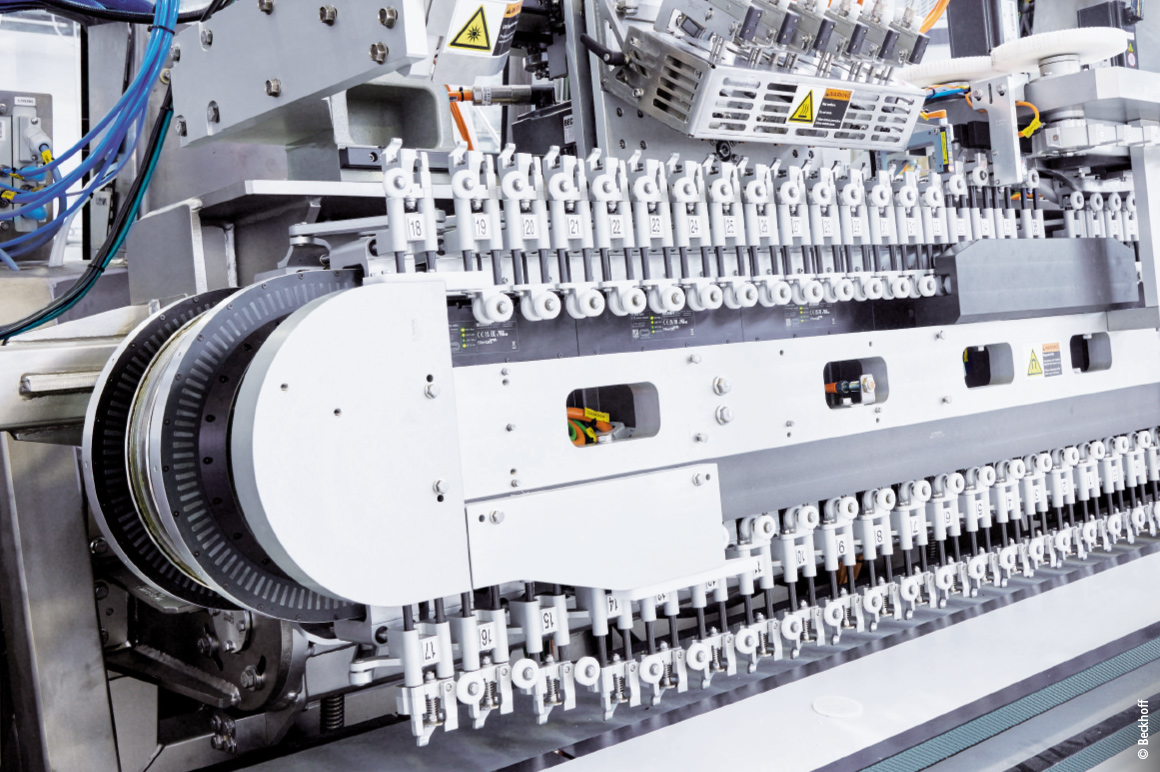

Anche l'elevato numero di assi associati al Tetra Pak® Cap Applicator 40 Speed Hyper - oltre 120 assi reali e 10 assi master virtuali - illustra la complessità del processo di controllo del movimento. La maggior parte degli assi utilizza due binari XTS paralleli, ciascuno lungo 4,5 m e con 55 mover. Sono presenti anche una decina di servoassi rotativi utilizzati per attività quali il trasferimento di imballaggi e l'applicazione di hot melt.

Per incollare correttamente la calotta, data la sua geometria tridimensionale, è necessario sincronizzare con precisione i movimenti dei traslatori XTS e i vari movimenti di rotazione nelle direzioni X, Y e Z. La particolarità è che ogni coppia di mover è collegata al corpo dell'utensile, ma funziona su due unità XTS montate in parallelo tra loro. Non importa se i mover si trovano su un unico sistema disposto in fila o su due sistemi diversi, e il software di controllo sfrutta questa caratteristica: sposta sempre i mover in completa sincronia tra loro. Secondo Stefano Flore, Direttore Packaging Lines Embedded Automation di Tetra Pak, XTS offre in generale un grado di flessibilità molto elevato grazie al suo design modulare e alle eccellenti funzioni software. La possibilità di modificare la lunghezza del binario XTS e il numero di mover significa che la creazione di varianti della macchina con una maggiore o minore produzione di prodotto comporta pochissimo lavoro. È anche molto facile passare a formati di confezionamento diversi per adattarsi a quantità di riempimento diverse e a tappi di forma diversa, ad esempio. Nel software, le nuove impostazioni devono essere configurate solo per le distanze tra i mover accoppiati e le specifiche di movimento sui due sistemi XTS.

Stefano Flore chiarisce anche che i mover XTS con controllo individuale offrono molte più funzionalità del semplice trasporto dei prodotti: "Dopo che i tappi sono stati prelevati dalle staffe corrispondenti sui mover, fino a sei mover sincronizzati si uniscono formano un lotto per applicare il profilo adesivo. A tal fine, la staffa della calotta si muove sull'asse X e sull'asse Y mediante un accoppiamento meccanico con il movimento associato del sistema XTS parallelo. A questo punto, il sistema compensa eventuali tolleranze, come quelle causate dall'ugello dell'adesivo. Il tappo viene quindi applicato con precisione alla confezione di cartone e monitorato mediante l'elaborazione di immagini. XTS aiuta anche a rendere il processo di incollaggio privo di errori mantenendo la corretta pressione di contatto grazie a un livello di forza trasversale definito con precisione nel trasportatore". Questa forza è generata dall'interazione precisa tra i due mover accoppiati. Un altro grande vantaggio dell'XTS rispetto ai sistemi meccanici è che una grande quantità di informazioni è disponibile a livello centrale nel software. Le deviazioni dai parametri del sistema non solo possono essere localizzate molto rapidamente, ma anche completamente evitate adottando contromisure. A proposito di guasti, Gianmarco Di Eusebio aggiunge: "Il tempo medio tra i guasti (MTBF) è più che raddoppiato con questo sistema".

La tecnologia di controllo offre prestazioni costantemente elevate

Tetra Pak ha scelto di utilizzare la tecnologia di controllo di Beckhoff anche perché tutti i componenti del sistema sono disponibili da un unico fornitore, garantendo un'integrazione perfetta ed efficiente. Il cuore del sistema di controllo macchina è costituito da due PC industriali ultracompatti C6032 per le applicazioni HMI, i due sistemi XTS, il controllo del movimento con TwinCAT NC PTP e TwinCAT PLC. Inoltre, è possibile combinare in un'unica unità di controllo un'ampia gamma di funzioni, tra cui la simulazione della macchina. Inoltre, la piattaforma hardware scelta offre un ampio potenziale per l'aggiunta di ulteriori funzioni in futuro. Inoltre, Beckhoff offre un portafoglio estremamente ampio e finemente scalabile in termini di potenza di calcolo, espansione della memoria e persino fattore di forma, assicurando che i sistemi siano sempre pronti per il futuro.

Parlando della sua esperienza con il software TwinCAT, Paolo Scarabelli afferma: "TwinCAT consente di sfruttare appieno il potenziale del controllo basato su PC. Si va da un'ampia varietà di linguaggi di programmazione, compresi quelli orientati agli oggetti, all'integrazione in Visual Studio e alle opzioni complete di configurazione della rete, fino all'eccellente supporto multi-core. Inoltre, il software è ben strutturato e la sua natura aperta consente non solo di utilizzare le ampie librerie di funzioni Beckhoff, ma anche di integrare senza problemi le proprie librerie per creare un monitoraggio delle condizioni specifico della macchina. Facciamo anche un uso intensivo di TwinCAT Scope per le analisi relative allo sviluppo. Nel complesso, TwinCAT ci offre il miglior supporto possibile, anche quando si tratta di raggiungere il nostro obiettivo di standardizzare lo sviluppo del software".

Aggiunge che l'apertura e la flessibilità del controllo basato su PC svolgono un ruolo importante in questo settore: Il supporto ideale è fornito dal potente e aperto sistema di comunicazione EtherCAT, che integra perfettamente il segmento dei terminali I/O, la sicurezza funzionale e la tecnologia degli azionamenti. Come afferma Stefano Flore: "L'AX8000 offre chiari vantaggi grazie all'altissima dinamica e al controllo preciso delle sequenze di movimento. Inoltre, il design modulare è estremamente compatto e flessibile e consente di aggiungere facilmente altri assi, se necessario. Ciò è supportato dall'ampia gamma di servomotori AM8000, il cui tipo di motore, la potenza, il tipo di avvolgimento e altri aspetti possono essere finemente scalati".

Un'assistenza completa e un eccezionale potenziale futuro

Davide Borghi, Manager di Advanced Analytics for Equipment di Tetra Pak, conferma che anche il supporto del partner di automazione è fondamentale quando si tratta di applicazioni così impegnative: "Il supporto è particolarmente importante quando si cambia il concetto di macchina. Per il Tetra Pak® Cap Applicator 40 Speed Hyper, questo aspetto è entrato in gioco fin dalla fase di test di fattibilità ed è stato particolarmente utile per configurare il sistema XTS e la sua vasta gamma di funzioni. L'assistenza è stata fornita in tutti i casi in modo impeccabile: in loco con Beckhoff Italia e con gli esperti in Germania, fino ad arrivare a ciascuno dei livelli dirigenziali coinvolti".

La forte collaborazione è destinata a continuare in futuro, poiché Stefano Flore continua a vedere un grande potenziale nell'uso del controllo basato su PC nelle apparecchiature Tetra Pak® : "Crediamo che la No Cable Technology (NCT) sia un ulteriore sviluppo promettente per XTS. Stiamo già testando le possibilità che XPlanar può offrire a una serie di applicazioni. Vediamo anche gli interessanti vantaggi di MX-System per l'automazione senza armadio elettrico e di TwinCAT Runtime per Linux®. Esiste quindi un grande potenziale per sorprendere gli utenti - come il cliente pilota in questo caso - offrendo loro una 'macchina magica'".