PC-based Control bei einer Multifunktionszelle für Kleb-, Dicht- und Vergussprozesse

Das Achssystem Scheugenpflug ProcessModule ist die Basis der Dosier- und Schraubzellen von Atlas Copco und eine flexible Integrationsplattform für Generalunternehmer und Maschinenbauer. Für präzise Prozessabläufe sorgen dabei TwinCAT CNC und die Servoantriebstechnik von Beckhoff, wie es die DispensingCell DC803 beispielhaft verdeutlicht.

Integratoren und Automatisierer benötigen leistungsfähige Dosierlösungen, die sich nicht nur flexibel an die unterschiedlichsten Projektanforderungen anpassen, sondern auch per Plug-and-Produce integrieren lassen. Genau für diese Anforderungen wurden das Scheugenpflug ProcessModule und die DispensingCell DC803 entwickelt. Im Vordergrund standen dabei die einfache Integration in verschiedenste Anlagenkonzepte und eine flexible Datenanbindung, eine hohe Dosierqualität bei der Verarbeitung vielfältiger Materialien, kurze Taktzeiten sowie eine umfassende Prozessüberwachung. Insgesamt sind die Lösungen der Scheugenpflug-Produktlinie von Atlas Copco das Ergebnis aus mehr als 30 Jahren Know-how zu Dosiertechnik mit modernster Steuerung. PC-based Control von Beckhoff kommt hierbei bereits seit 2012 zum Einsatz, da sich – so die Scheugenpflug-Experten – die anspruchsvollen Kundenanforderungen durch die Systemoffenheit, die feine Skalierbarkeit und das breite Produktspektrum dieser PC- und EtherCAT-basierten Steuerungs- und Antriebstechnik individuell erfüllen lassen.

Achssystem als zentrales Element

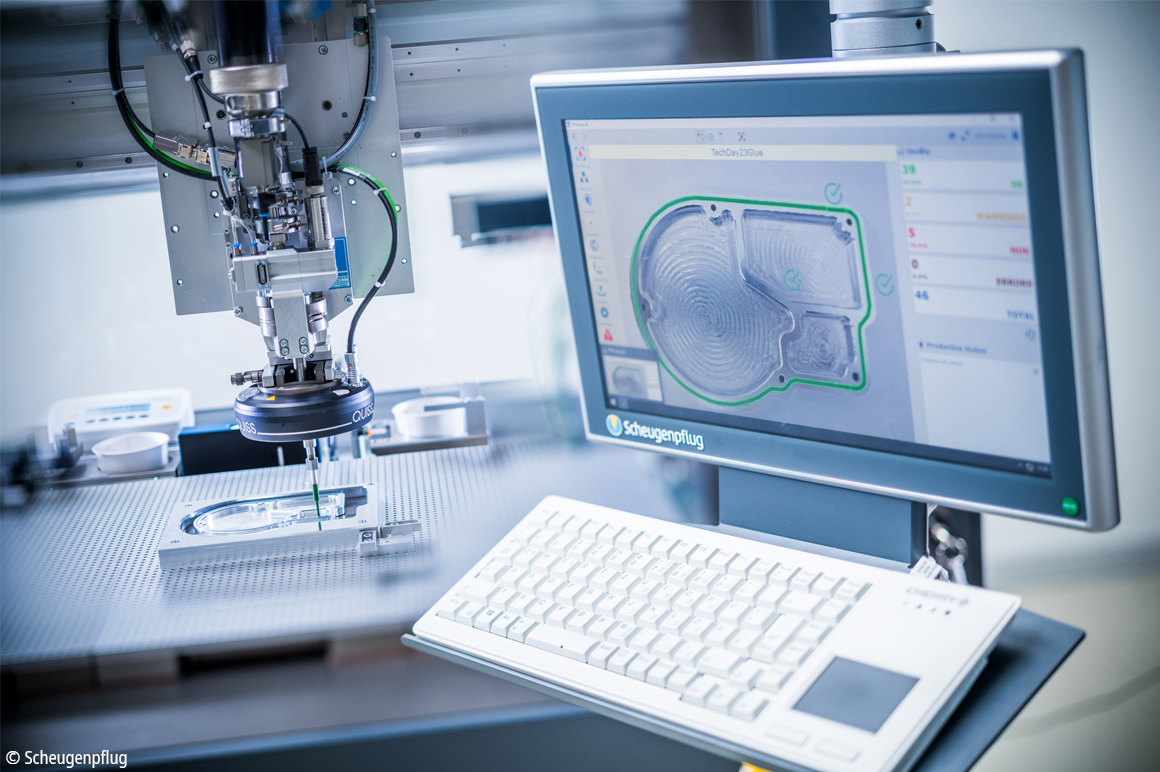

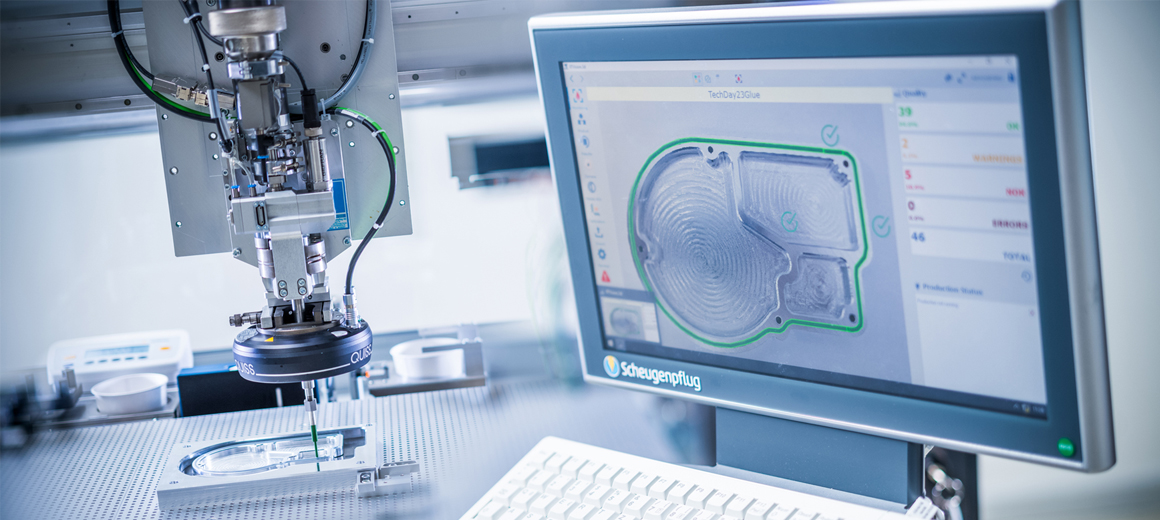

Das Scheugenpflug-Achssystem lässt sich per Plug-and-Produce schnell und zuverlässig in neue oder bestehende Fertigungslinien bzw. Produktionszellen integrieren. Damit sind alle klebe- und vergussrelevanten Parameter und Prozesse – unabhängig von der übrigen Maschine – optimal aufeinander abgestimmt. Durch die leistungsfähige Achs- und Servotechnik bietet das ProcessModule zudem hohe Verfahrgeschwindigkeiten und somit kurze Zykluszeiten im Matrix-, Raupen- und Füllverguss. Weitere Kennzeichen sind die hohe Flexibilität hinsichtlich Prozess- und Bauteilparametern, der einfache Einsatz von Förderbändern sowie verschiedene Optionen zur Prozessüberwachung. Hinzu kommen eine hohe Wiederholgenauigkeit und ein präziser Start/Stopp auch für anspruchsvolle Applikationen. Die in das Achssystem integrierten Prüfprozesse, wie z. B. Waage, Nadelvermessung und -reinigung, sorgen für einen stabilen Prozess. Für eine Echtzeit-360°-Überwachung von Dosierkonturen steht ein platzsparend zusammen mit dem Dosierkopf integriertes Inspektionssystem zur Verfügung.

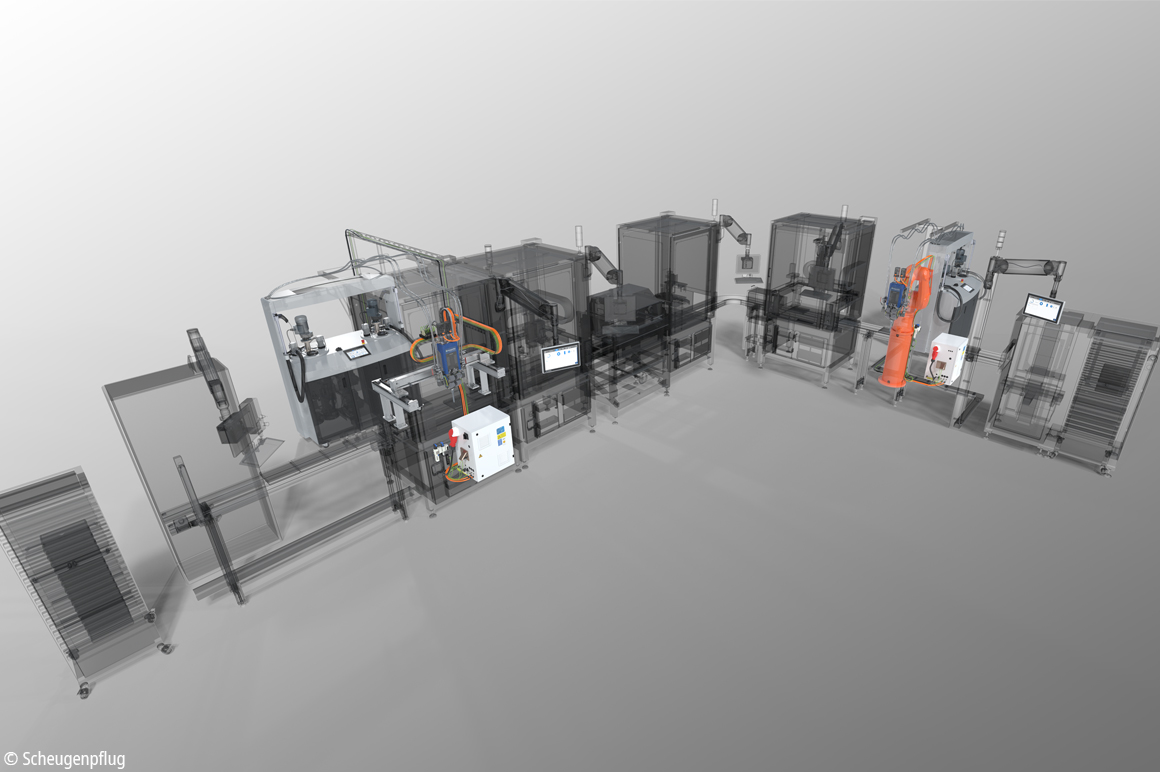

Eingesetzt wird das ProcessModule auch in der Scheugenpflug-Multifunktionszelle DispensingCell DC803. Diese bietet die nötige Flexibilität, um die immer anspruchsvolleren und individuelleren Anforderungen an Kleb-, Dicht- und Vergussprozesse bei mittleren (ca. 40.000 bis 200.000) bis hohen (ca. 200.000 bis 2 Mio.) Stückzahlen umzusetzen. Die Zelle ist speziell auf Serienproduktionen mit kurzen Taktzeiten ausgerichtet, insbesondere in den Bereichen Automotive, Industrieelektronik und Medizintechnik. Sie zeichnet sich neben den flexiblen Einsatzmöglichkeiten und den integrierten Zusatzprozessen z. B. zur Prozessüberwachung insbesondere durch eine hohe Traglast der Achsen sowie die intuitive Bedienung und Programmierung der Dosierprozesse aus.

Komplexe CNC-gesteuerte Dosierfunktionen

Die bei der DC803 zu lösenden Automatisierungsaufgaben sind umfangreich. Sie umfassen die Steuerung und Regelung des Dosierkopfes, des Highspeed-Portalsystems mit interpolierten Bewegungen, des Produkthandlings sowie der Prüfprozesse. Die notwendige Rechenleistung stellt der Ultra-Kompakt-Industrie-PC C6030 bereit, der laut den Scheugenpflug-Experten vor allem aufgrund der kompakten Bauform sowie der hohen und gut skalierbaren Rechenleistung ausgewählt wurde. Als Interface zum Maschinenbediener dient ein über die Einkabellösung CP-Link 4 angebundenes Edelstahl-Multitouch-Control-Panel CP3916, welches ein stabiles und robustes Bedienkonzept mit langer Lebensdauer ermögliche. Bei dieser kundenspezifischen Ausführung wurde die Möglichkeit eines Brandings mit zentral platziertem Firmenlogo genutzt und für eine ergonomische Bedienung eine Tastatur- und Mausablage ausgewählt. TwinCAT bietet eine offene und sichere Architektur, sodass alle erforderlichen Daten an die Scheugenpflug-eigene Visualisierung über den Automation Device Service von Beckhoff gesendet werden können.

Die für die anspruchsvollen Dosieranwendungen unerlässlichen hochpräzisen Bewegungen werden zentral in TwinCAT CNC auf dem Industrie-PC kalkuliert und über Servoantriebstechnik realisiert, und zwar für die X-, Y- und Z-Achsen des ProcessModule, für die Spindelachse des Dosierkopfes sowie bei Bedarf für optionale zusätzliche Drehachsen. Dabei bietet die Beckhoff Servotechnik – zwei Servoverstärker AX5203, Servomotoren AM8000 – aus Sicht von Scheugenpflug als besondere Vorteile die über Schnittstellen freie und durchgängige Konfigurierbarkeit sowie die mit zusätzlichen Transformationsmöglichkeiten gute Skalierbarkeit. Hinzu komme die schnelle, einfache und platzsparende Installation aufgrund der One Cable Technology (OCT). Für den sicheren Anlagenbetrieb sorge TwinSAFE mit den Funktionen sicher reduzierte Geschwindigkeit und sicherer Halt – umgesetzt mit der TwinSAFE-Optionskarte AX5805 im Servoverstärker sowie mit den EtherCAT-Klemmen EL6900 und EL1904 bzw. der EtherCAT Box EP1908 als weitere TwinSAFE-Komponenten.

Insgesamt profitiere man – so die Scheugenpflug-Experten – von dem breiten Beckhoff Portfolio an EtherCAT-I/O-Komponenten in Schutzart IP20 und IP67. Es ermögliche einen flexiblen I/O-Einsatz sowohl im Schaltschrank als auch dezentral direkt an der Maschine und damit eine schnelle und platzsparende Verdrahtung. Außerdem sei die erforderliche Systemoffenheit gegeben, um z. B. auch PROFIBUS-, PROFINET- und EtherNet/IP-Komponenten nahtlos in das EtherCAT-Netzwerk mit seiner hohen Performance und den umfassenden Diagnosemöglichkeiten einbinden sowie die Multifunktionszelle flexibel in größere Anlagen integrieren zu können.

Scheugenpflug und Atlas Copco

Scheugenpflug, der Experte für automatisierten Elektronikverguss, ist seit dem vierten Quartal 2024 unter dem Firmennamen Atlas Copco aktiv und gehört damit zur Atlas Copco Gruppe, die in globalen Innovationszentren Menschen, Technologien, Innovationen und Kompetenz zusammenbringt. Die zugehörige Division „Industrial Assembly Solutions“ (IAS) entwickelt Technologien und Lösungen, um die Produktionsprozesse in den Branchen Elektronik und Automotive zu optimieren und dabei Automatisierung und Nachhaltigkeit miteinander zu verbinden.