XPlanar steigert die Produktivität bei der Montage medizinischer Geräte

Den Platzbedarf einer Montagemaschine für medizinische Diagnosegeräte konnten die Spezialisten von Automation NTH um den Faktor 10 reduzieren. Zudem beschleunigte sich der Durchsatz von 5 min auf nur 5 s pro Gerät. Das intelligente Transportsystem XPlanar von Beckhoff lieferte die Basis für das innovative Anlagenkonzept. Mit schwebenden Movern ermöglicht es einen völlig freien Produkttransport und eine Handhabung mit bis zu sechs Freiheitsgraden.

Gegründet 1999 mit Hauptsitz in LaVergne, Tennessee, entwickelte sich Automation NTH vom Systemintegrator zum Anbieter von Speziallösungen im Bereich Biowissenschaften. „Bei den meisten unserer kundenspezifischen Automatisierungsprojekte, insbesondere bei der Montage medizinischer Geräte, liegt ein Schwerpunkt auf der Software“, sagt Peter Sarvey, Vertriebsleiter bei Automation NTH. Deswegen greift der Life-Science-Spezialist bei der Automatisierung der oft hochkomplexen und datenintensiven Anwendungen gern auf neuartige Technologien zurück.

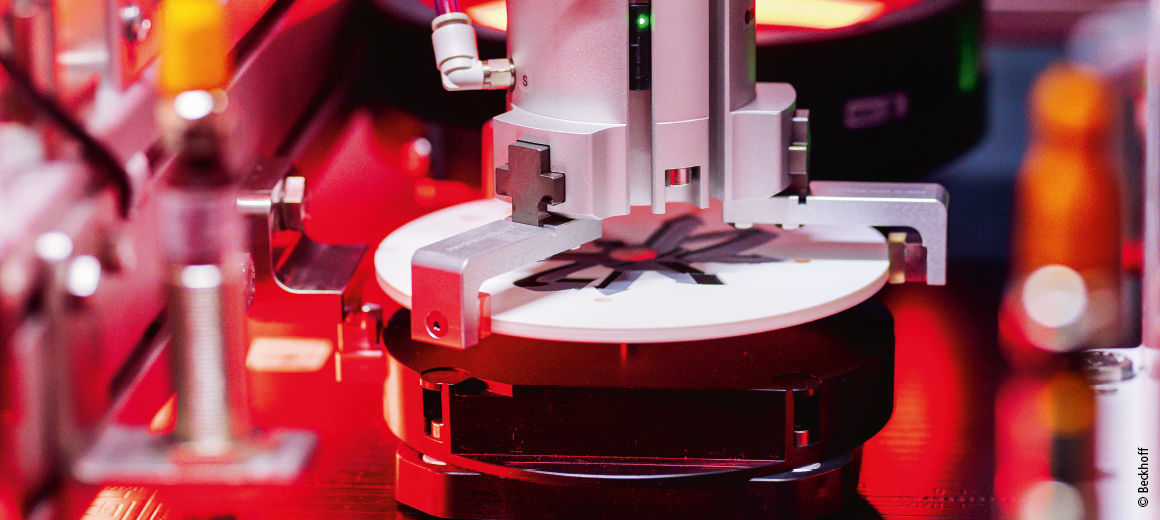

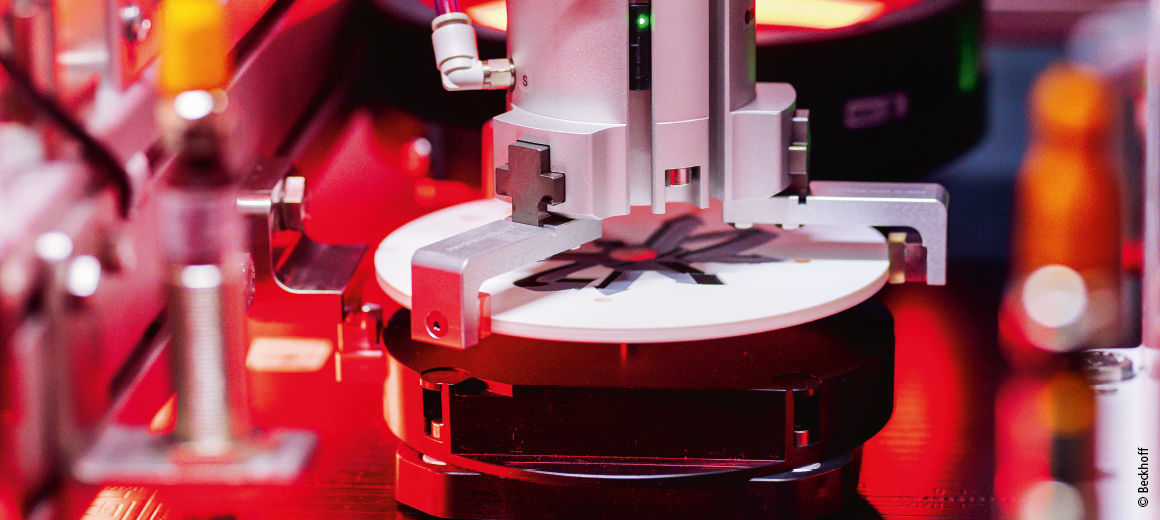

Ein aktuelles Beispiel ist die innovative Montagemaschine für Diagnosegeräte auf Basis des flexiblen Transportsystems XPlanar von Beckhoff. Die über elektrisch aktiven Motormodulen schwebenden und elektrisch passiven Mover bieten sechs Freiheitsgrade bei der Bewegungssteuerung mit einer hohen Präzision und Wiederholgenauigkeit. Dies ermöglichte nach Aussage von Automation NTH eine hervorragende Rückverfolgbarkeit, eine kompakte Stellfläche in kostspieligen Reinräumen und höchste Produktintegrität beim Dosieren sensibler Reagenzien.

„Wir haben uns für XPlanar entschieden, weil das System flexibel genug ist, um zahlreiche Produkte mit einer hohen Variabilität zu transportieren und alle möglichen zukünftigen Änderungen zu berücksichtigen“, erklärt Projektleiter Rich Snodgrass von Automation NTH.

Von der manuellen zur automatischen Montage

Um die Anforderungen für die Automatisierung des bis dahin manuellen Montageprozesses zu definieren, trafen sich im Jahr 2023 Vertreter eines Startup-Unternehmens mit Molly Blazek, Leiterin der strategischen Kundenbetreuung, und Peter Sarvey, Vertriebsleiter, von Automation NTH. Gesucht wurde ein System für die automatische Abfüllung von etwa 50 verschiedenen Wirkstoffen an unterschiedlichen Einfüllstellen von drei verschiedenen Gerätetypen.

„Die Dosierköpfe zum Produkt zu bringen – mit Förderbändern, Robotern oder anderen Handhabungstechnologien – hätte einen enormen Kosten- und Platzbedarf verursacht“, sagt Peter Sarvey. „Da wurde uns klar, dass es besser wäre, das Produkt zu bewegen und nicht die Dosierköpfe.“

Zudem sollte die Anlage in einem Reinraum betrieben werden, in dem die Stellfläche aufgrund der erforderlichen Temperatur- und Feuchtigkeitskontrolle kostspielig ist. Daher musste das System so kompakt wie möglich sein und gleichzeitig Spielraum für zukünftige Änderungen bieten. Traditionelle Rundtakttische und lineare Transportsysteme erfüllten keines der Kriterien, berichtet Molly Blazek.

Joseph Cocchini, leitender Steuerungsingenieur bei Automation NTH, begann mit der Evaluierung der Optionen. Nach dem Test eines Wettbewerbssystems ging Joseph Cocchini die Spezifikationen mit Todd Thollot, Advanced Applications Group Manager bei Beckhoff USA, durch. „Ich hatte eine Liste mit hochgesteckten Zielen. Wir mussten die XPlanar-Mover dynamisch steuern können, um das Produkt auf den Movern mit einem federgelagerten Haken zu fixieren und wieder freizugeben, die Mover zum Entladen auf den Motorkacheln zu parken und sicherzustellen, dass der Hub, die Neigung, die 360°- Drehung und andere Funktionen den Zielvorgaben entsprachen“, sagt Joseph Cocchini.

„Todd hatte mehrere Szenarien programmiert, die die meisten Anforderungen sofort erfüllten. Darüber hinaus war die Schwebehöhe mit XPlanar besser als beim zuvor getesteten System, sodass die Mover stärker kippen konnten“, fügt er hinzu. „Insgesamt war Todds Implementierung viel sauberer, weil das Beckhoff System den Zugriff auf jeden Bewegungsaspekt jedes einzelnen Mover ermöglicht, bis hin zu den ABC- und XYZ-Koordinaten. Diese nahezu unbegrenzte Konfigurierbarkeit ist der Grund, warum wir uns für XPlanar entschieden haben.“

Anpassungsfähig durch Flying Motion

In der fertigen Montagemaschine führen die Bediener die Diagnosegeräte manuell über eine Schublade zu. Dann setzt ein Roboter das Produkt auf einem der 18 XPlanar-Mover ab, wo es mit einem kundenspezifischen Werkzeug fixiert wird. Anschließend wird das Produkt bei einer 360°- Drehung einer Sichtprüfung unterzogen.

Die Mover transportieren die Diagnosegeräte an verschiedenen Dosierstationen vorbei, die auf der von 18 XPlanar-Kacheln gebildeten Arbeitsfläche verteilt sind. Die schwebenden Mover halten nur an den Dosierstationen an, die in der Rezeptur des jeweiligen Geräts definiert sind, und führen auf halber Strecke eine zweite Sichtprüfung durch. Beim Abfüllen dreht der XPlanar-Mover das Gerät so, dass das Reagenz an der passenden Stelle gemäß Rezeptur platziert wird.

Nach der abschließenden Sichtprüfung wird das Gerät vor einem Bandrollenzuführer positioniert, der eine selbstklebende Kunststoffkappe mit einer Wiederholgenauigkeit von +/-30 µm aufbringt. Danach liefert der Mover das Produkt an eine Bedienerstation. Er schiebt den Auslösehaken in eine Nut, kippt nach vorn, um das Produkt freizugeben, und parkt bei ausgeschaltetem Strom, also ohne zu schweben, auf der darunter liegenden Motorkachel. Ein Bediener kann dann gefahrlos durch den Lichtvorhang greifen, um das fertige Gerät zu entnehmen.

Leistungsfähig in Soft- und Hardware

TwinCAT bot eine durchgängige Engineering- und Laufzeitplattform für die Automatisierung. Integriert in Microsoft Visual Studio ermöglicht TwinCAT die Programmierung in den Sprachen, die am besten zur Anwendung passen. Darüber hinaus erleichtert die Software mit einem grafischen Konfigurator für XPlanar die Planung von Anlagen-Layouts mit den kachelförmigen Motormodulen, das Hinzufügen von Movern per Drag-and-Drop, die Definition von Wegen und Stationen sowie die Simulation von Bewegungsprofilen.

Auf der Hardwareseite unterstützt ein Schaltschrank-Industrie-Server C6670 von Beckhoff die Steuerung von XPlanar und Fremdgeräten. Der Industrie-PC mit 40 Kernen verfügt über große Leistungskapazitäten, wobei einige Kerne für zukünftige Funktionen reserviert sind. Was Joseph Cocchini außerdem beeindruckt, ist der Ultra-Kompakt-Industrie-PC C6017, der das vierachsige Rollenzuführsystem steuert.

„Der C6017 verfügt über 8 GB DDR4-RAM, eine 320-GB-Festplatte, vier Ethernet- und vier USB-Anschlüsse“, erklärt Joseph Cocchini. „Damit steuert der kleine Windows-10-Rechner unsere Smartphone-große HMI mit benutzerdefiniertem Solid JavaScript, einen Python-Webserver und eine MongoDB-Datenbank für OEE, Rezepte, Konfigurationen und mehr. So etwas habe ich in meiner Laufbahn noch nicht gesehen.“

Die schnelle Echtzeitkommunikation und exakte Synchronisation durch EtherCAT ist die Grundlage für die präzise Steuerung der XPlanar-Anlage. Die Kommunikation mit den verschiedenen Kameras, Dosierköpfen und anderen Geräten über EtherNet/IP wird durch einfaches Hinzufügen des passenden Buskopplers möglich. Sicherheitsrelevante Daten werden über Safety over EtherCAT (FSoE) an die im Standard-I/O-Segment installierten TwinSAFE-Klemmen zur Auswertung mit der notwendigen Sicherheitslogik weitergegeben. Dadurch geht das System auch ohne Festverdrahtung in den sicheren Zustand über, wenn beispielsweise ein Not-Halt oder ein Lichtvorhang ausgelöst wird. Neben zahlreichen EtherCAT-Klemmen für Standardsignale nutzt Automation NTH auch I/O-Module von Beckhoff für den Überstromschutz und andere Funktionen.

Neues Montagekonzept für medizinische Geräte

Der fertiggestellte Diagnosegeräte-Montageautomat ermöglichte die Automatisierung des ineffizienten Fertigungsprozesses des Endanwenders. Verglichen mit traditionellen Ansätzen minimiert die Anlage den Verbrauch von kostspieliger Reinraumfläche um den Faktor 10. Darüber hinaus reduziert XPlanar laut Automation NTH den Energieverbrauch im Vergleich zu Lösungen von Mitbewerbern, was Wärmelast und Kühlbedarf verringert.

„Die verwendeten Reagenzien sind sehr feuchtigkeits-, temperatur- und bewegungsempfindlich, sodass die kontaktlose XPlanar-Bewegung und die von Beckhoff angebotene Kühloption zur Kompatibilität mit dem Produkt des Kunden beitrugen“, stellt Molly Blazek fest.