Upscaling einer 5-Achs-CNC-Maschine mit TwinCAT CNC

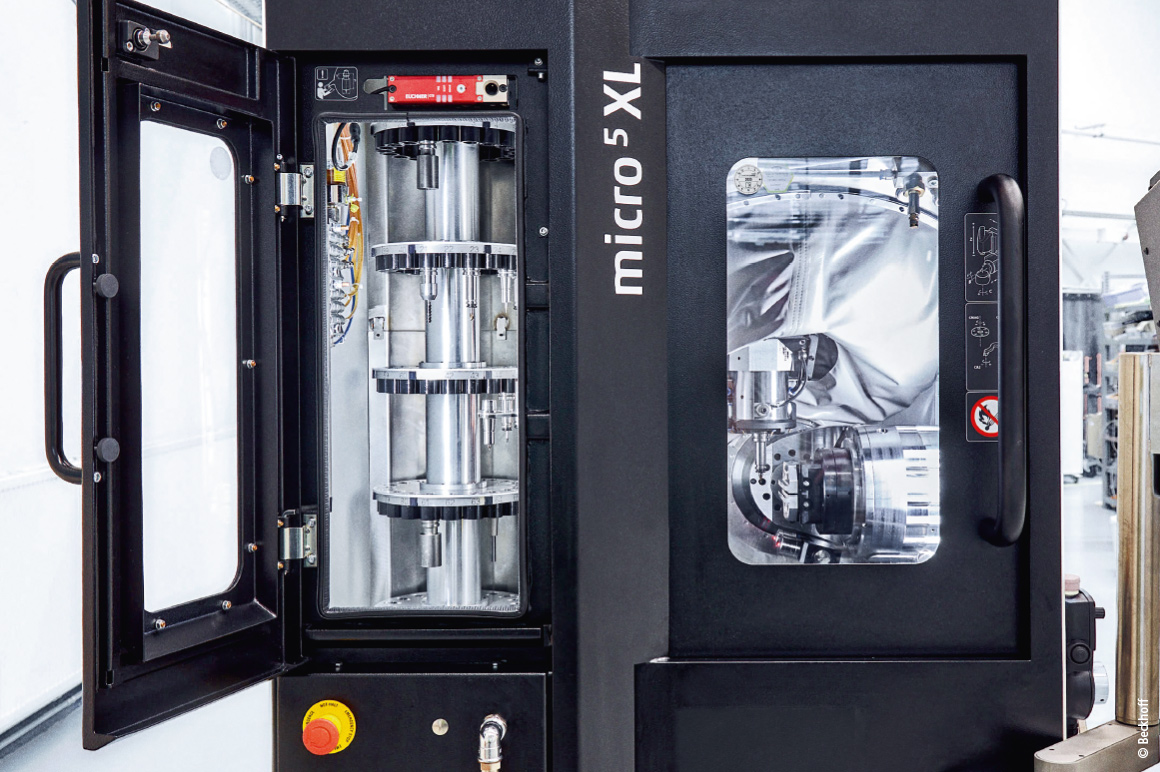

Nicht nur die Uhrenindustrie benötigt kompakte und dynamische Werkzeugmaschinen wie die Micro5 von Chiron; in der Medizintechnik und im Formenbau müssen Bauteile genauso präzise und schnell bearbeitet werden. Allein die Werkstücke sind um einiges größer. Deshalb hat der Maschinenbauer sein Konzept auf Basis von PC-based Control von Beckhoff für Bauteile mit bis zu 120 mm Kantenlänge hochskaliert.

„Marktanalysen und Gespräche haben gezeigt, dass ein Bedarf nach einer hochdynamischen 5-Achs-CNC-Maschine mit größerem Milling Center besteht, als sie die erfolgreiche Micro5-Baureihe für Bauteile bis 50 mm Kantenlänge bereitstellt“, so Matthias Rapp, Vice President Global Marketing bei der Chiron Group SE in Tuttlingen. Daher wurde auf Basis des bestehenden Maschinenkonzepts die Micro5 XL entwickelt, mit der Chiron weitere Märkte erschließen möchte, die wie in der Uhrenindustrie Bauteile mit komplexen Geometrien und unterschiedliche Materialien mit höchster Dynamik, Präzision und kurzen Taktzeiten fertigen müssen. „Typische Zielmärkte der Micro5 XL sind z. B. die Medical Industry oder der Werkzeugformenbau“, so Michael Wurster, Senior Product Manager bei Chiron.

Die 5 im Namen der Baureihe steht für das aus Sicht von Chiron optimale 5:1-Verhältnis von Milling Center zu Werkstückgröße. Das XL verweist auf die von 250 mm auf 600 mm vergrößerte Achsstruktur und die Werkstückgröße von bis zu 120 mm Kantenlänge. „Hinzu kommen eine höhere Zerspanleistung und maximale Flexibilität“, so Mathias Rapp. Dafür sorgt u. a. das Turmmagazin für bis zu 100 Werkzeuge und das optionale Handlingsystem zum Be- und Entladen. Mit PC-based Control als offene Steuerungsplattform von Beckhoff lassen sich die Erweiterungen modular in Soft- und Hardware abbilden.

Einfaches Upscaling mit flexiblem Antriebsbaukasten

Prinzipiell lassen sich Maschinenkonzepte nicht beliebig skalieren, da irgendwann das Verhältnis zwischen den bewegten Massen von Werkstück- und Werkzeugseite auseinanderläuft. „Bei der Micro5 sprechen wir über jeweils 10 kg bewegte Masse auf Werkzeug- und Werkstückseite; bei der Micro5 XL sind es bis zu 80 kg“, zeigt Michael Wurster die Herausforderung des Entwicklungsprojekts auf. Dennoch konnte Chiron mit PC-based Control unter Beibehaltung der Vorgaben − geringe Standfläche und Energiebedarf bei hoher Steifigkeit und Dynamik – den Bearbeitungsraum und die Werkstückgröße deutlich vergrößern. „Bezüglich Ressourceneffizienz haben wir mit der Micro5 XL das Optimum herausgeholt, ohne Einschränkungen hinsichtlich Präzision und Geschwindigkeit“, ist Matthias Rapp überzeugt.

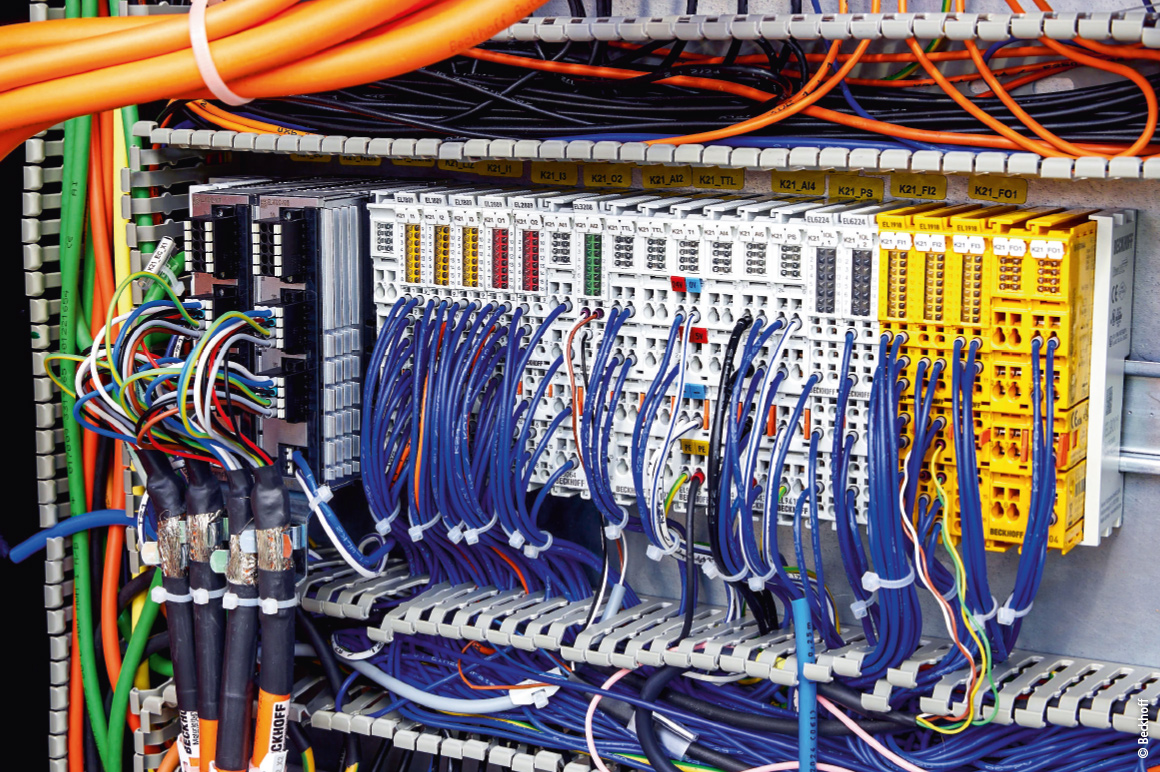

Die Skalierung unterstützt und erleichtert haben das breite Angebot an Antriebskomponenten, wie z. B. das Multiachs-Servosystem AX8000, die Synchron Servomotoren AM8000 und die kompakte Antriebstechnik im EtherCAT-I/O-System. Das Turmmagazin wurde beispielsweise mit Servomotoren AM8100 und Servomotor-EtherCAT-Klemmen ELM7212 realisiert. „Diese Servomotoren und EtherCAT-Klemmen für den Kleinspannungsbereich bis 48 V DC bieten eine hohe Performance in sehr kompakter Bauform“, so Dieter Völkle, Vertrieb, Beckhoff Niederlassung Balingen. Direkt im EtherCAT-Klemmenstrang integriert, können sie dynamisch im CNC-Kanal oder als PTP-Achse verwendet und mit den anderen Achsen synchronisiert werden.

Geringe Stellfläche durch kompakte Steuerungstechnik

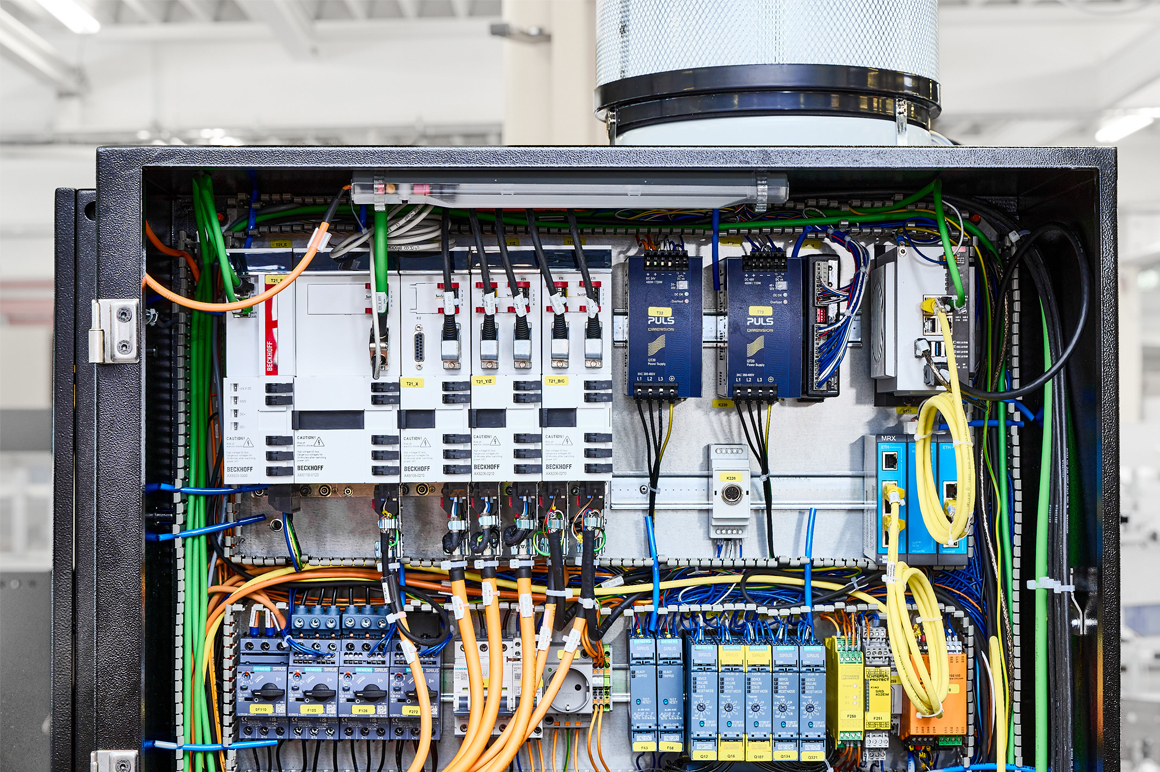

Der Platz für die Steuerungstechnik ist bei einer Aufstellfläche von lediglich 1,7 m² für die komplette Werkzeugmaschine inklusive Peripherie (Kühlmittelanlage und Spänemanagement) knapp. Wertvollen Raum gewinnt Chiron u. a. mit der One Cable Technology (OCT) als Anschlusstechnik. Dazu Michael Wurster: „Zusammen mit dem Multiachs-Servosystem AX8000 und den Servomotor-EtherCAT-Klemmen hat dies den kompakten Aufbau erleichtert und zudem Zeit bei der Montage gespart.“ Und falls einmal eine Motorleitung auszutauschen wäre, gehe das mit OCT wesentlich schneller, als zwei getrennte Leitungen für Motor und Feedbacksystem neu zu verlegen.

Da bei der Entwicklung der Micro5 XL sehr auf ausgewogene Massenverhältnisse geachtet wurde, hatte das Upscaling keine negativen Auswirkungen auf das Regelungsverhalten. „Wir konnten bei der Auslegung der Antriebsachsen und -regler auf die Projektierungstools des TwinCAT 3 Motion Designer zurückgreifen und wurden beim Feintuning anhand der Bode-Diagramme und den von uns vorgegebenen Lastkollektiven von den Experten von Beckhoff sehr gut unterstützt“, bestätigt Michael Wurster.

Schneller, präziser und feineres Finish

Im Endergebnis konnte Chiron bei der Micro5 XL nochmals Verbesserungen bei der Bearbeitung hinsichtlich Taktzeiten, Oberflächenqualitäten und Maßhaltigkeit im Vergleich zu marktüblichen Maschinen für die Bearbeitung dieser Bauteilkubatur erzielen. „Das liegt zum einen an der gleichmäßigen Massenverteilung zwischen Werkzeug und Werkstückseite und natürlich auch an der präzisen Regelung mit TwinCAT 3 CNC“, so Matthias Rapp. Einen weiteren wichtigen Aspekt für Serienmaschinenbauer wie Chiron skizziert Dieter Völkle: „Es ist langfristig von Vorteil, keine Sonderlösungen zu benötigen und alles mit Standard-Komponenten realisieren zu können.“

Als Steuerungsplattform der 5-Achs-CNC-Maschine nutzt Chiron einen Ultra-Kompakt-Industrie-PC C6030, auf dem TwinCAT 3 CNC (TC1270) mit zahlreichen Technical Functions wie TwinCAT 3 CNC Spline Interpolation (TF5260), CNC Channel Pack (TF5230), CNC High-Speed-Cutting (TF5250), CNC Axes Pack (TS5220) und CNC Transformation (TF5240) installiert sind. Über einen Kanal der Software-CNC werden die Bewegungen der fünf Achsen und der Spindel interpoliert und synchronisiert; über den zweiten Kanal die Servoantriebe des Werkzeugwechslers. Die Bedienoberfläche der Micro5 XL basiert auf TwinCAT 3 HMI (TF2000) und der in C# programmierten CNC-Visualisierung für Werkzeugmaschinen. „Wir hören immer wieder von Kunden, wie einfach die Handhabung unserer Werkzeugmaschinen mit TwinCAT HMI von Beckhoff ist“, so Matthias Rapp, „eine Schweizer Uhrendesignerin hat sich die Programmierung selbst beigebracht und fräst ihre Entwürfe auf einer Micro5 eigenhändig.“

Effiziente Produktion dokumentieren

Für die Kontrolle der Bearbeitung nutzt Chiron TwinCAT 3 Analytics Logger (TF3500). „Über die Antriebsströme wollen wir die Zerspannungskräfte ermitteln und so die Spindel vor Überlast schützen“, so Michael Wurster. Darüber hinaus überwacht ein Schwingungssensor die Werkzeugmaschine. Über eine EtherCAT-Leistungsmessklemme EL34xx erfasst Chiron die Stromaufnahme und zeigt dem Bediener den aktuellen Energiebedarf in der Visualisierung an. „Im Vergleich zu anderen Maschinen, auf denen ähnliche Teile gefertigt werden, haben wir eine Energieeinsparung von rund 50 % und können das mit der Energiemesstechnik von Beckhoff auch belegen“, betont Matthias Rapp einen wichtigen Aspekt. Falls Anwender den CO2-Footprint ihrer Produkte bilanzieren wollen, können sie die Verbrauchswerte einer spezifischen Produktions-Charge zuordnen. Da verschiedene Industrieländer Effizienzmaßnahmen in der Produktion fördern, kann diese Funktion entscheidend für den Zuschlag sein. Auch haben viele Unternehmen eigene Effizienzprogramme aufgelegt, die über die gesetzlichen Vorgaben hinausgehen und von Zulieferern Angaben zum Energieverbrauch oder zu CO₂-Emissionen pro Bauteil verlangen. „Mit der Leistungsmesstechnik von Beckhoff lässt sich das einfach implementieren und mittels OPC UA an Energiemanagementsysteme oder MES übertragen“, so Dieter Völkle.

Chiron hat ein breites Spektrum unterschiedlicher Werkzeugmaschinen und Bearbeitungszentren im Portfolio. Dazu Matthias Rapp: „Wir schauen uns sukzessive die verschiedenen Optionen an, die uns PC-based Control von Beckhoff erschließt.“