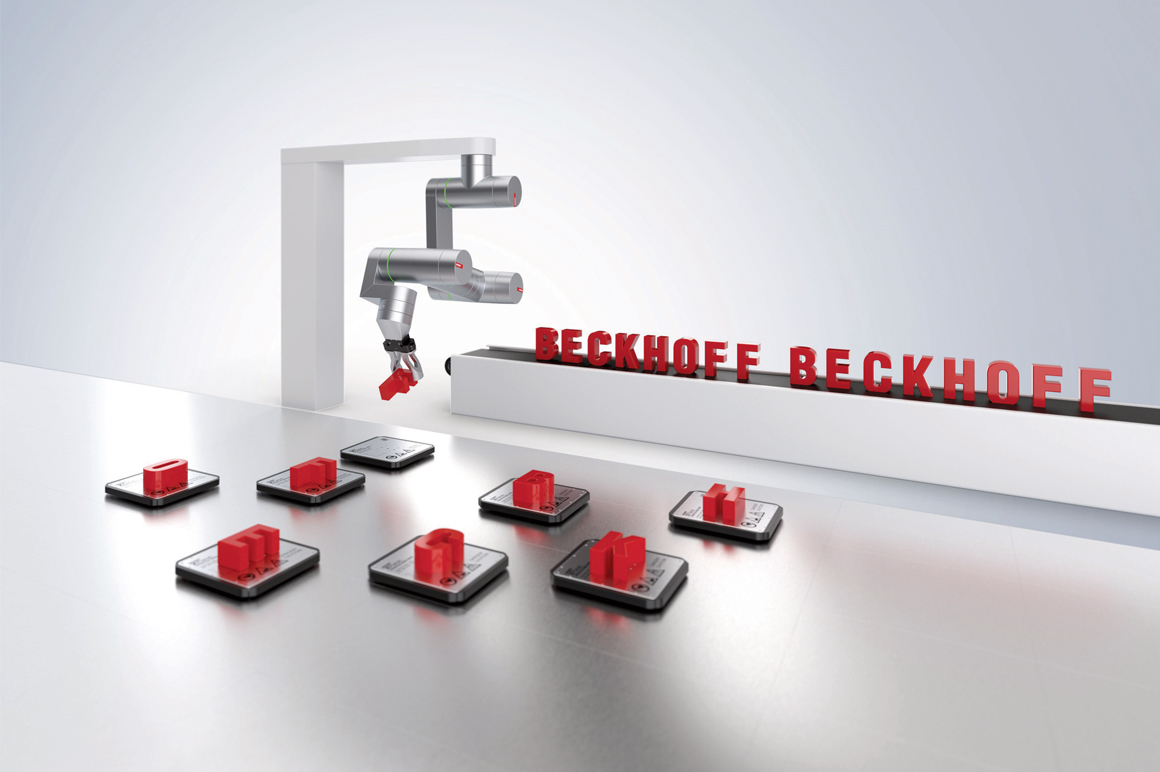

ATRO: Automation Technology for Robotics

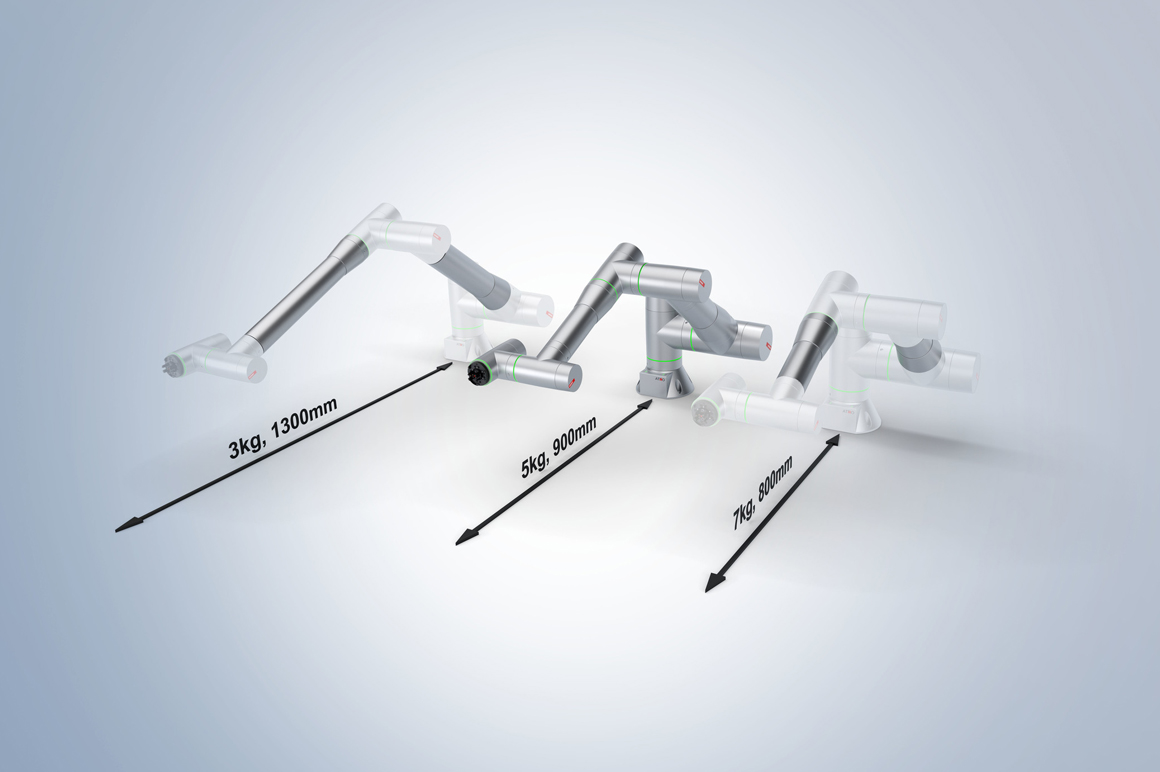

Was hielten Sie davon, wenn Sie für jede Handling-Aufgabe in Ihrer Maschine den richtigen Roboter im Regal vorrätig hätten? Der kleine Maschinentyp erfordert vielleicht einen Roboter mit kurzer Reichweite zum Einlegen neuer, relativ schwerer Teile. In einem anderen Maschinentyp möchten Sie die fertigen Produkte auf eine Palette stapeln und benötigen dafür eine große Reichweite. In einer weiteren Maschine ist eine einfache, schnelle Pick-and-Place-Aufgabe von einer festen Zuführung auf ein bewegtes Förderband gefordert. Allerdings ist für all diese Varianten wohl kaum immer der richtige Roboter auf Lager. Wenn sich aber für jede Aufgabe ein angepasster Roboter frei aus vorhandenen Standardmodulen zusammenstellen lässt – wie mit dem modularen ATRO-System von Beckhoff –, steht die gewünschte Flexibilität ohne großen Aufwand zur Verfügung.

Durch die Modularität des ATRO-Systems von Beckhoff ergeben sich also konkrete Vorteile für den Anwender. So wird auch nicht immer ein 6-Achs-Knickarmroboter für eine Aufgabe benötigt. Eine Pick-and-Place-Aufgabe kommt beispielsweise häufig mit drei oder vier Freiheitsgraden aus und benötigt daher auch weniger Achsen – das spart Kosten und Gewicht, wobei Letzteres wiederum für eine höhere Traglast genutzt werden kann. Mit den gleichen ATRO-Motor- und -Linkmodulen können ganz unterschiedliche Kinematiken zusammengestellt werden. Das verringert die Varianz im Lager und erhöht die Flexibilität.

Hohe Flexibilität durch Modularität

Das ATRO-System bietet hierfür einen modularen Industrieroboter-Baukasten, mit dem individuell und flexibel optimale Roboterstrukturen für unterschiedliche Applikationen in der Montage- und Handhabungstechnik zusammengestellt werden können. Standardisierte Motormodule mit integrierter Antriebsfunktionalität ermöglichen zusammen mit Linkmodulen in unterschiedlichen Ausführungen und Längen nahezu unbegrenzte Kombinationen der Mechanik. Durch die vollständige Integration in die ganzheitliche Steuerungsplattform TwinCAT steht zudem das breite Spektrum bewährter Automatisierungsfunktionen direkt zur Verfügung. Eine durchgängige PC-basierte Plattform für die Maschinensteuerung, die Robotersteuerung, Safety, Vision, Condition Monitoring oder die Anbindung an ein Edge-Gerät oder Cloud-System integriert alle Funktionen.

Wäre es nicht ebenfalls hilfreich, wenn die externen Leitungen zum Endeffektor entfallen würden? Das hätte den Vorteil, dass diese Leitungen nicht ständig im Weg wären und durch die Torsionsbelastung zudem regelmäßig getauscht werden müssten. Und ohne diese Kabel wäre auch eine endlose Rotation aller Achsen des Roboters denkbar. Genau hierfür bieten alle ATRO-Module eine interne Medienführung für Daten, elektrische Versorgung sowie zwei Fluidkanäle an. Die gewünschten Medien lassen sich an der Basis des Roboters einspeisen und werden durch die Motor- und Linkmodule bis zum Endeffektor geleitet. Dabei wurde bei den aktiven Motormodulen darauf geachtet, dass eine endlose Rotation aller Achsen möglich bleibt.

Als Gesamtlösung bietet ATRO ein modulares, flexibles Industrierobotersystem mit interner Medienführung und endloser Rotation in allen Achsen, das in die PC-basierte Maschinensteuerung integriert ist. Die (Wieder-)Verwendung gleicher Modultypen in unterschiedlichen Konfigurationen verringert außerdem die Lagerhaltungskosten und reduziert die Anzahl der Ersatzteile.

Allgemeine Anforderungen und Eigenschaften

Ein Roboter wird als unvollständige Maschine betrachtet, da er in der Regel nicht ohne zusätzliche Komponenten wie z. B. Werkzeuge, Sensoren oder Sicherheitseinrichtungen eine bestimmte Funktion erfüllen kann. Erst wenn ein Roboter in eine Maschine eingebaut und mit den notwendigen Komponenten ausgestattet ist, wird er zu einer vollständigen Maschine. Gemäß der europäischen Maschinenverordnung EU 2023/1230, die auch für unvollständige Maschinen einzuhalten ist, müssen die Sicherheits- und Gesundheitsschutzanforderungen vom Hersteller gewährleistet werden. Für die Sicherheit von Industrierobotern gelten die europäisch harmonisierten Normen DIN EN ISO 10218-1 und DIN EN ISO 10218-2. Diese wurden Anfang 2025 in einer neuen Version veröffentlicht und treten mit der Harmonisierung in Kürze in Kraft. Spätestens nach Ablauf der Übergangsfrist (voraussichtlich 2027) gilt sie für neu in Verkehr gebrachte Industrieroboter.

Wenn nun der Maschinenbauer aus dem Angebot der ATRO-Module seine gewünschte Roboterkonfiguration zusammenstellt und diese in seine Maschine integriert, muss er für den Teil der Roboterapplikation die Anforderungen der ISO 10218-2 erfüllen. Hierfür bietet das ATRO-System neben den Hardwaremodulen für die Kinematik auch Softwaremodule an, die in Kombination mit vorgeprüften Sicherheitstemplates genau diese Anforderungen erfüllen.

Vielfältige und einfach montierbare Mechanik

Jedes ATRO-Motormodul stellt ein vollständiges Antriebssystem für eine Achse bzw. ein Gelenk des Roboters dar. Es handelt sich um einen dezentralen 48-V-EtherCAT-Antrieb mit Bremse, Getriebe sowie mit Safe-Motion-Funktionen. Als externe Komponenten werden somit lediglich eine Spannungsversorgung und eine Steuerung benötigt, was den Platzbedarf im Schaltschrank erheblich reduziert.

Neben den aktiven Motormodulen gibt es mechanisch passive Module, um die Konstruktion der Roboterkonfiguration zu erstellen. Der Aufbau erfolgt dabei über eine einfache Verschraubung der Module, die über das ATRO-Interface sowohl mechanisch robust miteinander verbunden sind als auch die Kontaktierung der Mediendurchführung sicherstellen. So kann der Aufbau auch von einer einzelnen Person durchgeführt werden und einzelne Module können, z. B. zwecks Wartung, getauscht werden.

Die Basismodule dienen als Sockel und ermöglichen die Montage des Roboters – auf einer Grundplatte, an der Wand oder an der Decke. Die Anschlussebene an die innenliegende Medienführung kann seitlich oder nach unten herausgeführt erfolgen. Über die bewährten Hybridstecker, die sowohl elektrische Leistung als auch die EtherCAT- oder Ethernet-Kommunikation beinhalten, kann der Anschluss steckbar erfolgen. Die 48-V-Versorgung des Roboters wird in der Basis durch einen Brems-Chopper mit Widerstand stabilisiert.

Die sogenannten Linkmodule werden in unterschiedlichen Formen und Längen angeboten und bilden damit die „Arme“ des Roboters. Da sie, wie alle ATRO-Module, EtherCAT-Teilnehmer sind und ihre mechanischen Eigenschaften als Typenschild mitbringen, kann die zusammengestellte Konfiguration von der Steuerung eingescannt werden, um daraus die richtige Berechnungsvorschrift für die Bewegungserzeugung zu wählen.

Das ATRO-Interface dient auch als Schnittstelle zum Werkzeug am Endeffektor. Zur Adaption auf Greifer mit ISO-Interface wird ein Flansch-Modul angeboten, das die innenliegenden Medien auf steckbare Kontakte herausführt. Für Hersteller, die ihre Werkzeuge vollständig integrieren möchten, steht ein Flansch-Set mit ATRO-Interface zur Verfügung.

Maschinen- und Robotersteuerung werden eins

Eine Hauptaufgabe bei der Roboterintegration in eine Maschine oder Anlage besteht bisher darin, die Schnittstellen zwischen den Systemen zu beherrschen: Die Robotersteuerung muss an die Maschinensteuerung angebunden werden und beide benötigen andere Automatisierungsfunktionen wie z. B. Vision oder koordinierte Bewegungsfunktionen. Für hochdynamische Applikationen muss die Integration dieser Systeme auf der Basis echtzeitfähiger Schnittstellen beruhen. Dann kann die Bewegung der Maschinenachsen auf das Werkzeug am Roboter-Endeffektor koordiniert und mit der Erfassung des Produkts aus der Kamera synchronisiert werden.

Die Automatisierungsplattform TwinCAT vereint all diese Funktionen in einer PC-basierten Steuerung. Dadurch stehen aktuelle Informationen aus allen Funktionen für jeden zeitgleich zur Verfügung und können genutzt werden. Dies integriert auch Informationen und Zustände aus der funktionalen Sicherheit der Anlage und des Roboters, der bisher häufig über sichere I/O-Signale an die Anlage gekoppelt wird.

Die Robotik-Integration in TwinCAT beinhaltet zum einen die Konfiguration der modularen Kinematik und zum anderen die Programmierung der Bewegungssteuerung. Ein 3D-Visualisierungstool unterstützt bei der Konfiguration der modularen Kinematik. Die hinterlegten ATRO-Module können hier wie gewünscht zusammengestellt werden. Durch den Import von Step-Dateien lässt sich außerdem die Einbettung des Roboters in die Maschinenumgebung visualisieren. Die Konfiguration kann anschließend in die TwinCAT-Entwicklungsumgebung geladen werden. Gleichzeitig werden alle notwendigen Vorbereitungen und Verknüpfungen im TwinCAT-System automatisch erstellt, damit der Anwender direkt mit der Bewegungsprogrammierung beginnen kann.

Wenn eine Online-Verbindung zur realen Steuerung besteht, kann die 3D-Darstellung auch als Live-Ansicht der aktuellen Roboterpose und -bewegung oder als Simulationsansicht genutzt werden.

Zur Unterstützung der Programmierung steht eine umfangreiche Robotik-Bibliothek zur Verfügung. Diese abstrahiert die Einzelmodule zu einer Roboterinstanz, an der die notwendigen Parameter, wie z. B. Längen, Masseträgheit, Dynamikmodell und auch die Transformationsgleichungen, parametrierbar sind. Diese Roboterinstanz lässt sich über einfache Bewegungsbefehle bedienen.

Für die Inbetriebnahme und die Bedienung des Roboters wurde eine intuitive Bedienoberfläche entwickelt. In dieser Oberfläche werden auf Basis von TwinCAT HMI Visualisierungselemente zur Verfügung gestellt, die eine normkonforme Bedienung des Roboters ermöglichen, z. B. zum Joggen der Einzelachsen oder in kartesischen Koordinaten.

Die 3D-Visualisierung, die bereits zur Konfiguration genutzt wurde, findet sich hier als Online-Ansicht wieder. Es können Vision Controls oder z. B. auch Scope Controls zur Anzeige von kontinuierlichen Signalverläufen mit eingebettet werden.

Aufgabenspezifische Funktionen lassen sich durch ein App-Konzept individuell einblenden. Es gibt Funktionen zum Bewegen des Roboters sowie zum Speichern oder Bearbeiten von Wegpunkten. In einer anderen Applikation können Bewegungs- und Greiferbefehle mit Wartezuständen kombiniert werden, um so eine einfache Ablaufprogrammierung zu erstellen. Eine komplexe Bewegungsprogrammierung kann in ähnlicher Weise auch am Programmierrechner erfolgen oder selbstverständlich in der gewohnten PLC-Umgebung, also integriert in die Maschinenprogrammierung.

Da es sich um eine webbasierte Darstellung auf Basis von HTML 5 handelt, kann die Oberfläche mithilfe eines Browsers dargestellt werden, z. B. auf einem Maschinenpanel, einem Tablet oder einem Teach-Pendant.

Die notwendigen Sicherheitsfunktionen aus der ISO 10218-1:2025 beinhalten neben verschiedenen sicheren Stopp-Funktionen auch die sichere Überwachung der kartesischen Geschwindigkeit des Tool-Center-Points (TCP) und exponierter Stellen des Roboters, z. B. der Ellenbogen. Beckhoff nutzt hierfür die TwinCAT-Safety-PLC, die auf Beckhoff Standard-Industrie-PCs eine sichere SIL3-Logik zur Verfügung stellt. Auf dieser Basis werden Funktionsbausteine angeboten, die aus den sicheren Einzelachspositionen der ATRO-Motormodule eine sichere kartesische Geschwindigkeit des TCP und anderer exponierter Achsen überwachen. Anwendungsbeispiele dieser Funktionsbausteine, die von einer Prüfstelle abgenommen sind, helfen dem Anwender, auch für seine Applikation den notwendigen Sicherheitslevel zu erreichen.

Fazit

Die durchgängige Modularität des ATRO-Systems in den Hardware-Modulen und auch in der Software zur Konfiguration, Programmierung, Bedienung und sicheren Überwachung ergeben für den Anwender eine bisher nicht gekannte Flexibilität für seine Anwendung. Neben klassischen seriellen Roboterkinematiken lassen sich aus dem Modulbaukasten durch die einfache Ergänzung von passiven Linkmodulen spannende neue Konfigurationen zusammenstellen: Durch die Möglichkeit der endlosen Rotation in Achse 1 können Arbeitsstationen optimal und immer auf dem kürzesten Weg erreicht werden. Ein zusätzliches T-Modul nach der ersten Achse ermöglicht einen 2-Arm-Roboter und verdoppelt somit die Produktivität; ein X-Modul an dieser Stelle führt zu einem 4-Arm-Roboter. Häufig werden allerdings die fünf oder sechs Freiheitsgrade überhaupt nicht benötigt. Ein 3-Achs-Handlingarm oder eine 4-Achs-Pick-and-Place-Anordnung sind aus den gleichen Modulen viel kostengünstiger zusammenzustellen. Die individuellen Anwendungen und Ideen bestimmen also die Lösung.