Plastic Framework erhöht Flexibilität und Dynamik für effizientere Prozesse

In der Kunststoffverarbeitung ist ein sparsamer Einsatz aller Ressourcen wichtig. Der auf Blasformmaschinen spezialisierte Maschinenbauer BBM in Langenberg setzt deshalb bewusst auf vollelektrische Maschinen und eine innovative Prozessführung mit dem TwinCAT 3 Plastic Framework. Mit PC-based Control von Beckhoff automatisiert, sinkt der Energieverbrauch bei höheren Stückzahlen und effizientem Materialeinsatz.

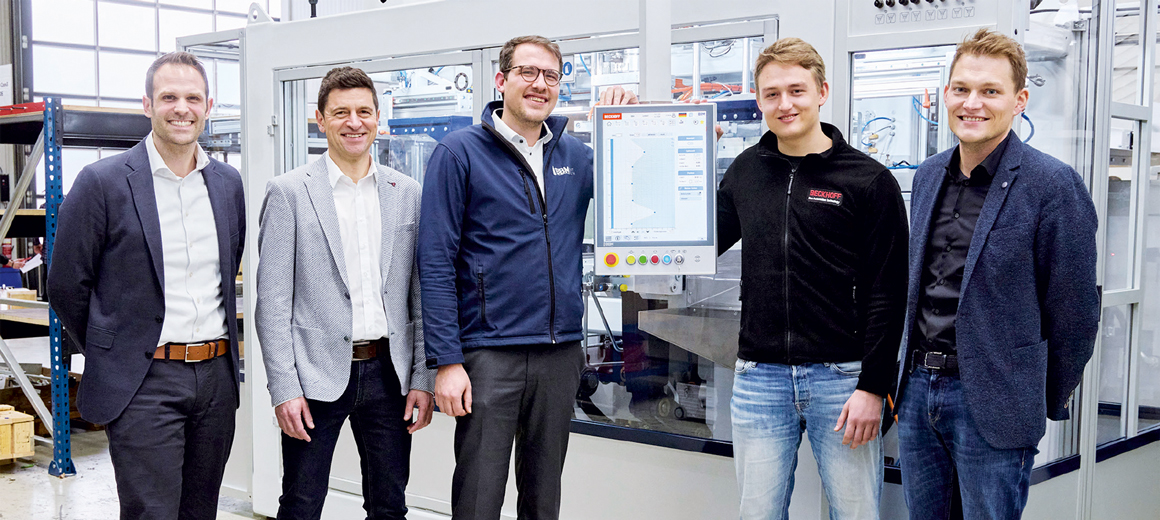

Als Berliner Blasform Maschinen 1998 gegründet, entwickelt und produziert BBM seine Blasformanlagen seit 2003 in Langenberg/Ostwestfalen. „Rund 120 Mitarbeiter entwickeln und produzieren auf 6.000 m² leistungsfähige Anlagen“, betont Felix Schulte, der in zweiter Generation als technischer Geschäftsführer das Unternehmen leitet. Seit 2006 liegt der Fokus auf vollelektrischen Maschinen sowie der konstanten Weiterentwicklung bestehender Technologien mit Partnern wie Beckhoff. „Bei BBM agiert die Anlagentechnik von Beckhoff als verlängerte Werkbank, erstellt beispielsweise auf Basis des TwinCAT 3 Plastic Frameworks die Applikationssoftware, projektiert und montiert die anlagenspezifischen Schaltschränke und nimmt die Anlagen bei BBM auch in Betrieb“, zeigt David Derksen, Leiter der Gruppe Sondermaschinenbau in der Anlagentechnik bei Beckhoff, die tiefe und vertrauensvolle Zusammenarbeit auf.

„Wir bekommen von Felix Schulte und seinem Team immer wieder wertvolle Impulse und Ideen, die in das TwinCAT 3 Plastic Framework einfließen“, betont Christian Gummich, Branchenmanager Kunststoffmaschinen/Produktmanager Hydraulik bei Beckhoff. Im Plastic Framework bündelt Beckhoff die langjährige Kunststoffexpertise und integriert wichtige branchenspezifische Steuerungsfunktionen nahtlos in TwinCAT. „Damit bieten wir sowohl Software-Pakete als auch Applikationslösungen für SPS und HMI, die als Basis für die Entwicklung der kundenspezifischen Applikationslösungen dienen“, ergänzt Christian Gummich.

Flexibilität und Offenheit

Für BBM als Sondermaschinenbauer ist die Offenheit und Flexibilität von PC-based Control sehr wichtig, da die Anlagen oft dem Kundenprozess bzw. den darauf gefertigten Artikeln anzupassen sind. „Gerade PC-based Control bietet uns hier die Flexibilität und Modularität, die zum Teil sehr verschiedenen Anforderungen in der Applikation umzusetzen“, so Felix Schulte. Die Bandbreite an Applikationen reicht von kleinen Flaschen für Augentropfen bis zum 6.500-l-Tank, von kleinen Anlagen mit vier Quadratmetern Stellfläche bis zu einer hallenfüllenden Anlage. Dieses Spektrum könnten wir ohne flexible Automatisierungstechnik und -software nicht abdecken“, betont der technische Geschäftsführer.

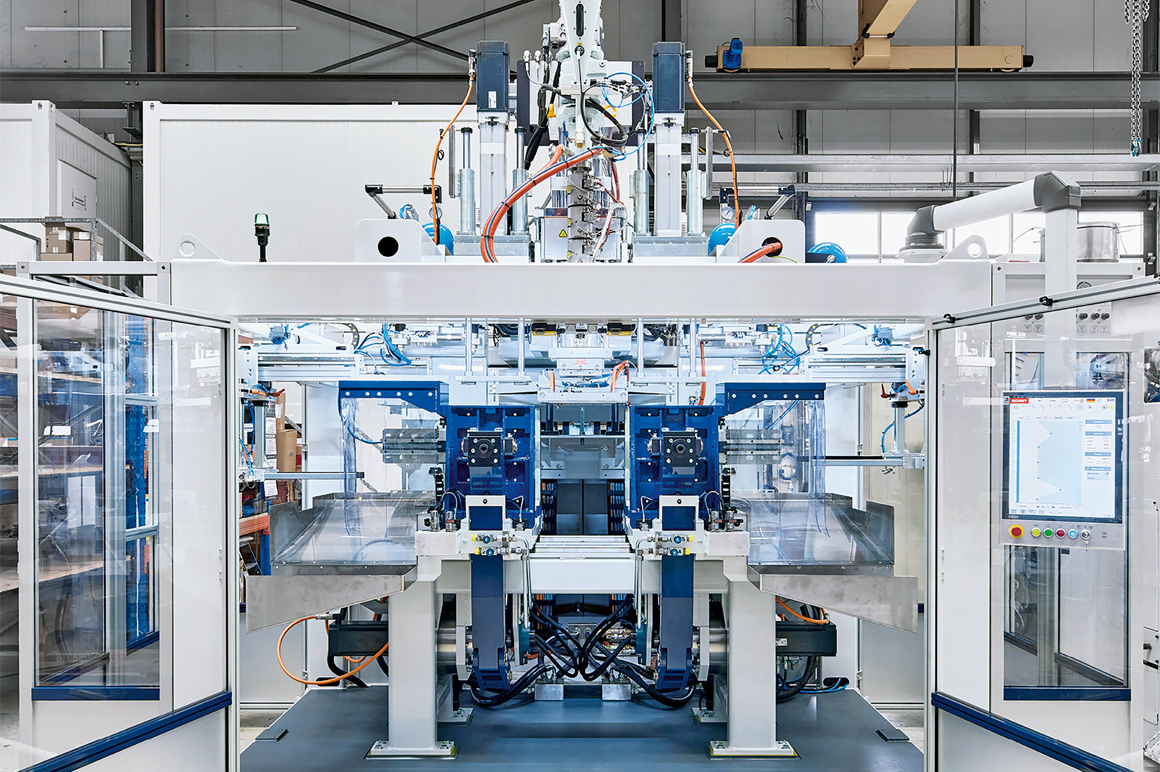

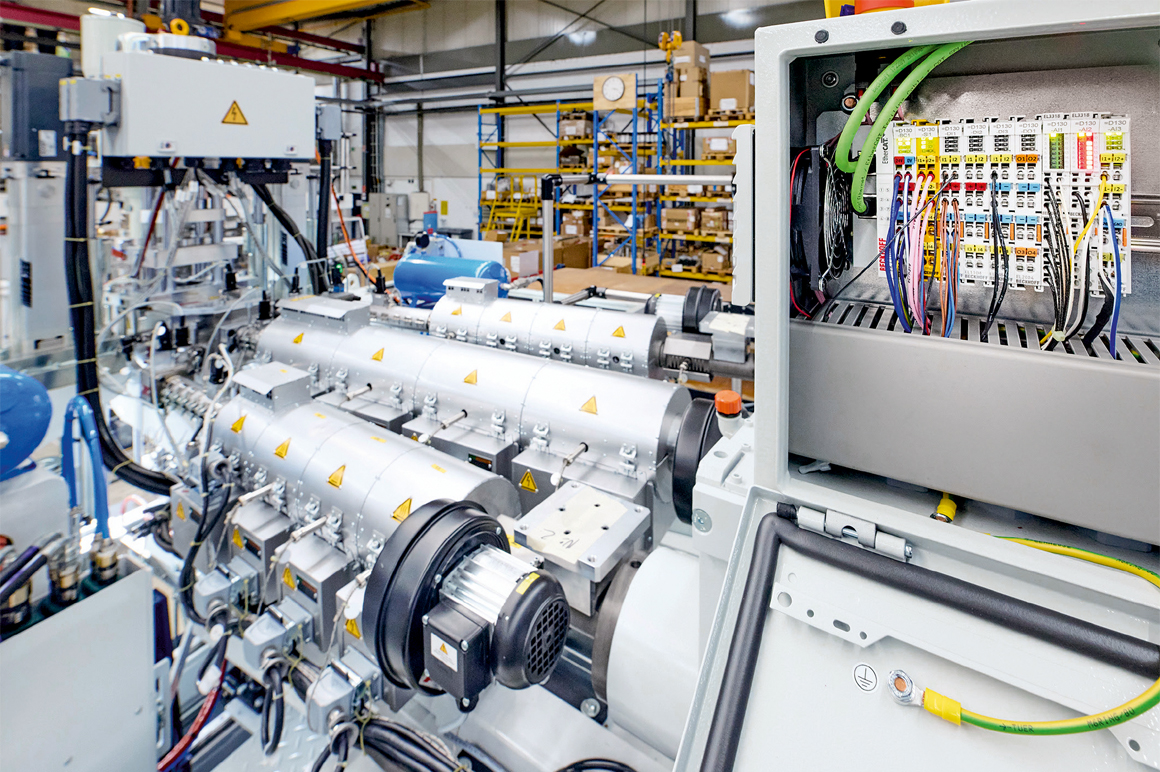

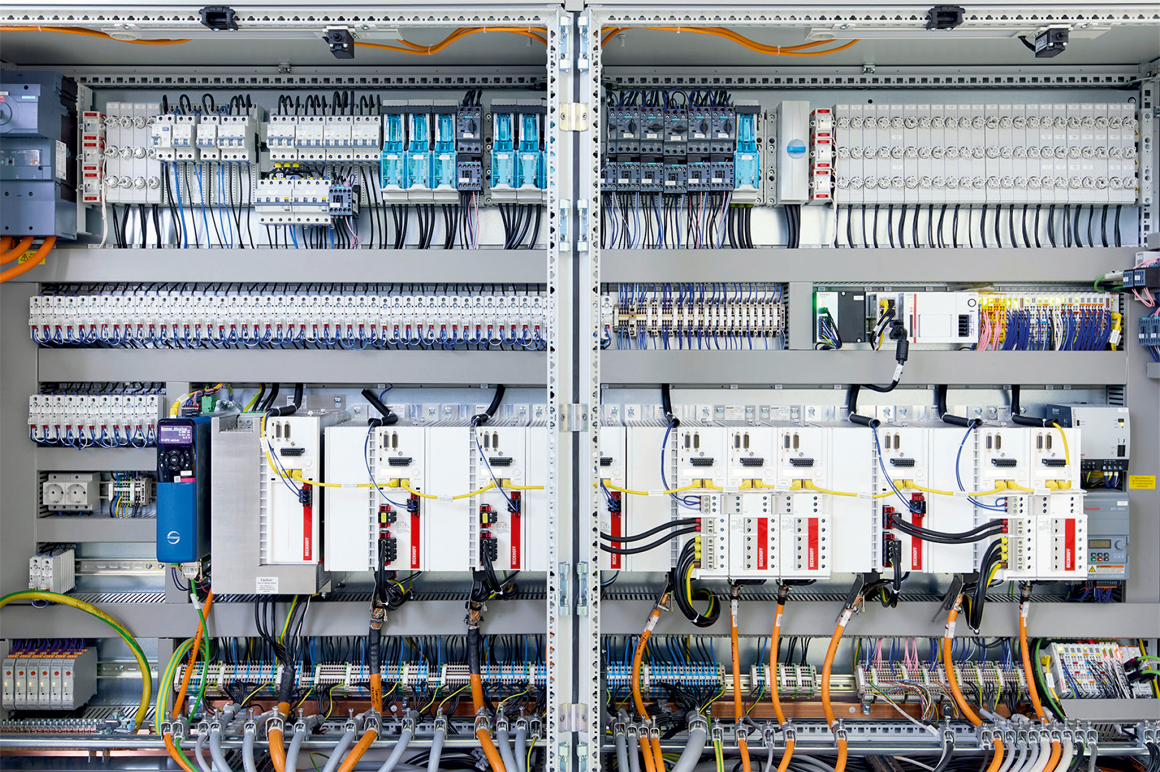

Neben der PC-basierten Steuerung setzt BBM auch I/O-Klemmen, Antriebe und Motoren ein und somit ein Großteil des Portfolios von Beckhoff. „Die EcoBlow EB5 als Doppelstation wurde komplett mit Beckhoff Produkten automatisiert“, so Christian Gummich. Neben einem kundenspezifischen Multitouch-Control-Panel CP3919 und einem Embedded-PC CX2033 werden sämtliche Antriebsachsen der Applikation mit Synchron Servomotoren AM8000 angetrieben bzw. von Servoverstärkern AX5000 angesteuert.

Die EcoBlow EB5 hat eine Schließkraft von bis zu 12 t und kann Gebinde mit bis zu 7 l Volumen fertigen. „Die hohe Schließkraft ist notwendig, um den Kunststoff an den Nähten der Form dicht zu verpressen“, so Felix Schulte. Die Besonderheit der Maschine ist der Aufbau als Doppelstation, d. h. die Maschine hat zwei Formnester, die abwechselnd unter den Extruderkopf fahren. Die Vorteile sind die deutlich höhere Maschinenleistung bezogen auf die Stellfläche und der geringere Preis im Vergleich zu zwei einzelnen Maschinen. Auch der Rüstaufwand ist geringer und macht das Konzept für Artikel mit hohen Stückzahlen interessant. Zudem lässt sich die Maschine mit bis zu sechs Extrudern ausrüsten. Das ist von Vorteil, wenn die Behälterwand z. B. eine Sperrschicht enthalten soll oder Recyclingmaterial verwendet wird.

Dynamische Regelung für hohe Stückzahlen

Für einen hohen Durchsatz bzw. hohe Stückzahlen entscheidend sind eine performante Regelung, kurze Kommunikationszyklen und dynamische Antriebe, um Totzeiten im Prozess zu vermeiden. „Was für uns auf jeden Fall ein Benefit war, der sich deutlich auf die Taktzeiten ausgewirkt hat“, so Felix Schulte. Hier sieht der BBM-Geschäftsführer weiteres Potenzial in den wassergekühlten Servomotoren AM8300, die bei gleicher Baugröße eine wesentlich höhere Leistungsdichte und größere Drehmomente bereitstellen.

Je dynamischer die Regelung, desto mehr Stützpunkte können beispielsweise auch für die partielle Wanddickenregelung genutzt werden. Dies reduziert den Materialverbrauch, ohne die Steifigkeit des Kanisters zu verringern. Für dessen Stabilität ist es wichtig, dass in den Ecken mehr Material vorhanden ist als in den Seitenwänden. Dies stellt die partielle Wanddickenregelung sicher: Dazu installiert BBM im Bereich des Extrusionskopfes optional zwei Aktuatoren, mit denen sich die Wanddicke an den Flächen reduzieren und das Material dorthin drücken lässt, wo es für zusätzliche Stabilität sorgt – in den Ecken.

Einfache Bedienung komplizierter Prozesse

Überzeugt hat das TwinCAT 3 Plastic Framework laut Felix Schulte auch bei der Bedienoberfläche. Die einfache, an Smartphones angelehnte Visualisierung mache die Bedienung übersichtlich. Das sei wichtig, da die Endanwender einerseits kaum noch gut ausgebildete Anlagenbediener finden würden. Andererseits werden die Artikel immer komplexer und sollen mit möglichst wenig Material in hohen Stückzahlen gefertigt werden. „Mit TwinCAT HMI haben wir einen guten Kompromiss zwischen einfacher Bedienbarkeit und den komplexen Einstellungsoptionen gefunden“, so David Derksen.

Neben der einfachen Bedienung gewinnt das Thema Nachhaltigkeit in der Kunststoffindustrie an Bedeutung. BBM unternimmt einiges, damit Kunden den Recyclinganteil in ihren Produkten steigern und die Energiekosten reduzieren können. Allein der Wechsel von hydraulischen Anlagen zu vollelektrischen Maschinen reduziert laut BBM den Energieverbrauch um rund 50 %. Belegen kann das BBM anhand der in PC-based Control integrierten Energiedatenerfassung mit Durchsteckstromwandlern SCT2111 und EtherCAT-Klemmen EL3443 zur Leistungsmessung. Eine vollelektrische Anlage von BBM verbraucht zwischen 0,25 und 0,3 kW/kg Kunststoff. Die Umrechnung des Energieverbrauchs pro Stück ist ebenso möglich, was bei den heutigen Energiepreisen eine wichtige Information für die Kalkulation von Aufträgen darstellt.

Die Roadmap steht

Für die Zukunft steht die Migration der Steuerungsarchitektur auf andere Baureihen an. Dazu Felix Schulte: „Wir haben mit der Hard- und Software von Beckhoff ein wirklich gutes und performantes Gesamtpaket, mit dem wir in enger Zusammenarbeit mit den Experten von Beckhoff unsere Ideen realisieren können.“ Wichtige Themenfelder für BBM sind KI und Algorithmen, die den Bediener von der weiter steigenden Komplexität der Anlagen entlasten und die Maschine an sich steuern. Denn im Gegensatz zum Spritzgießen ist das Blasformen ein offener Prozess: Wird das Hallentor geöffnet oder variiert das Material der Charge, wirkt sich das spürbar auf den Prozess aus. „Künftig werden unsere Anlagen die Möglichkeit haben, solche Einflüsse zu erkennen und den Prozess selbstständig nachzujustieren.

Ein anderer Aspekt betrifft die Optimierung der Anlageneffizienz: Über die Bewegungsprofile der Antriebe lassen sich Energieverbrauch und Taktzeit beeinflussen. Muss ein Auftrag unbedingt fertig werden, ist der Energieverbrauch zu diesem Zeitpunkt nicht wichtig, dafür aber eine möglichst kurze Zykluszeit.

Warum also nicht mehrere Bewegungsprofile (Eco, Standard, Speed) für die Antriebsachsen in der HMI hinterlegen und bei Bedarf aufrufen, um Zeit oder Energie zu sparen. Predictive Maintenance ist ebenso ein Thema, bei dem BBM in Zukunft vieles über die Steuerung abfangen will. Der Trend bei der Stromaufnahme der Motoren ein guter Indikator für den Verschleiß der Mechanik. Ein Ruckeln im Bewegungsprofil signalisiert ausgeschlagene Lager. All diese Maßnahmen tragen dazu bei, dass die Kunden von BBM nachhaltiger produzieren können, weil eine gut gewartete Anlage effizient produziert. Mit PC-based Control sind solche Funktionen in die bestehende Steuerungsarchitektur einfach integrier- und umsetzbar.