EtherCAT-basierte Steuerungstechnik beim Transport gigantischer Tunnelelemente

Zwischen dem dänischen Rødbyhavn auf Lolland und Puttgarden auf Fehmarn entsteht mit dem 18 km langen Fehmarnbelt-Tunnel bis 2029 der weltweilt längste Absenktunnel. Dazu werden bei Rødbyhavn auf einer 150 ha großen Baustelle 79 Standard Tunnelelemente mit rund 220 m Länge und weitere zehn Spezialelemente gefertigt. Den sicheren Transport der über 73.000 t schweren Elemente automatisieren und steuern die Schweizer Firmen Hebetec Engineering AG und Elpex AG mit EtherCAT-Klemmen und PC-basierter Steuerungstechnik von Beckhoff.

Beim Bau des Fehmarnbelt-Tunnels kommt die gleiche Technologie zum Einsatz, die bereits bei der Öresund-Verbindung zwischen Dänemark und Schweden angewandt wurde – Absenktunnel. Für den Tunnel sind 79 Standard- und zehn Spezialelemente für die Installation der Tunnel-Infrastruktur notwendig. Zum Start eines Elements wird Bewehrungsstahl zu einem Korb verbunden und in vorbereitete Verschalungen geschoben. Anschließend beginnt in der sogenannten Gusshalle das Betonieren. Ist der Beton ausreichend ausgehärtet, wird die Verschalung teilweise entfernt und das erste 24 m lange Segment verschoben, um Platz für den nächsten Bewehrungskorb zu schaffen.

Dieser Ablauf wiederholt sich, bis die insgesamt neun Segmente eines Tunnelelements betoniert und sukzessive aus der Halle in das Trockendock geschoben sind. Dort werden die 217 m langen Tunnelelemente mit Schotten verschlossen. Trotz ihrer rund 73.500 t Gewicht schwimmen die Bauteile beim Fluten des Docks auf und können in das Hafenbecken gezogen werden. Um den straffen Zeitplan bis zur Fertigstellung im Jahr 2029 einzuhalten, werden die Standardelemente auf fünf parallelen Linien betoniert.

Gigantische Massen präzise und zügig bewegen

Während des gesamten Ablaufs werden die riesigen Tunnelsegmente auf hydraulischen Stützen nivelliert und über mehrere Hundert Meter mit Hydraulik-Stempeln geschoben. Das Konzept dafür hat die Schweizer Hebetec AG in Hindelbank entwickelt und zusammen mit dem Beckhoff Solution Provider Elpex AG in Kirchberg BE automatisiert. „Die 43 m breiten und am Ende über 200 m langen Elemente sicher und präzise von der Betonierhalle zum Becken zu schieben, war eine echte Herausforderung“, betont Olivier Briguet, Head of Operations bei Hebetec. Für den Vorschub sorgen in jeder Linie sechs Doppel-Hydraulikzylinder mit einem Hub von 1,8 m, die auf einem verfahrbaren Gestell montiert sind, das über Backen seitlich an die Verschubbalken gepresst wird. Die sechs Stempel drücken die Segmente gleichmäßig nach vorne, lösen danach ihre Klemmung, fahren ein und werden dabei nach vorne gezogen. Dann beginnt der Ablauf von Neuem.

„Die Verschubbalken sind rund 400 m lang und natürlich nicht perfekt gerade“, zeigt Olivier Briguet eine weitere Komplikation auf. Um Spannungen im Beton zu vermeiden, werden die Segmente über Dutzende Hubzylinder kontinuierlich nivelliert. Allein für die Nivellierung eines Segments sind 36 Pressen, aufgeteilt in drei hydraulische Gruppen, anzusteuern. Damit lässt sich die Toleranz von +/-5 mm ausgleichen und die Reibung aufgrund der kleineren Auflagefläche geringhalten. „Der Kraftaufwand zum Schieben ist mit 1,2 % der Hydraulikleistung wesentlich geringer als die anfangs kalkulierten 5 %. Dies spart den Femern Link Contractors als Hersteller der Tunnelelemente eine Menge Energiekosten“, so Urs Krähenbühl, stellvertretender Geschäftsführer bei Elpex.

Darüber hinaus ist das Gewicht der Segmente nicht homogen. Um ein „Verkanten“ der Tunnelelemente zu verhindern, muss dies beim Schieben ebenso berücksichtigt werden wie die unterschiedliche Reibung auf den Hubzylindern. Nur wenn alle Pusher (Pressen) mit der gleichen Kraft schieben, bleibt das Tunnelsegment in der Spur. „Dazu erfassen wir mit Drucksensoren an jedem Nivellierstempel das Gewicht und regeln mit TwinCAT die Presskraft der Pusher über die Drehzahl der Hydraulikpumpen“, erklärt Benjamin Schwab, Teamleiter Software bei Elpex. Zusätzlich kann der Operator, der auf dem Segment in der Steuerkabine mitfährt, eingreifen und den Druck einzelner Vorschub-Zylinder über ein Überströmventil individuell nachsteuern. Zur Unterstützung des Operators gibt es ein Guidingsystem (Leitsystem), das die Richtung erfasst und anzeigt. Denn am Ende der Konstruktionshalle müssen die 43 m breiten Segmente möglichst gerade durch ein relativ schmales Tor fahren.

Steuerung und Kontrollstation fahren mit

Bei dem Projekt kommen eine Vielzahl an Pressen mit 240 bis 390 t Kraft und Hydraulikspeicher (Akkumulatoren) zum Einsatz, um die Anforderungen des Betreibers nach einer kontinuierlichen Fertigung der Segmente mit 10 m/h umzusetzen. Vorschub, Nivellierung und Richtung werden vom Operator über ein Multitouch-Control-Panel CP2924 überwacht und gesteuert. Die Kontrollstation befindet sich dazu in einem kleinen Container, der zusammen mit den Akkumulatoren auf dem Tunnelsegment abgestellt und mit verfahren wird.

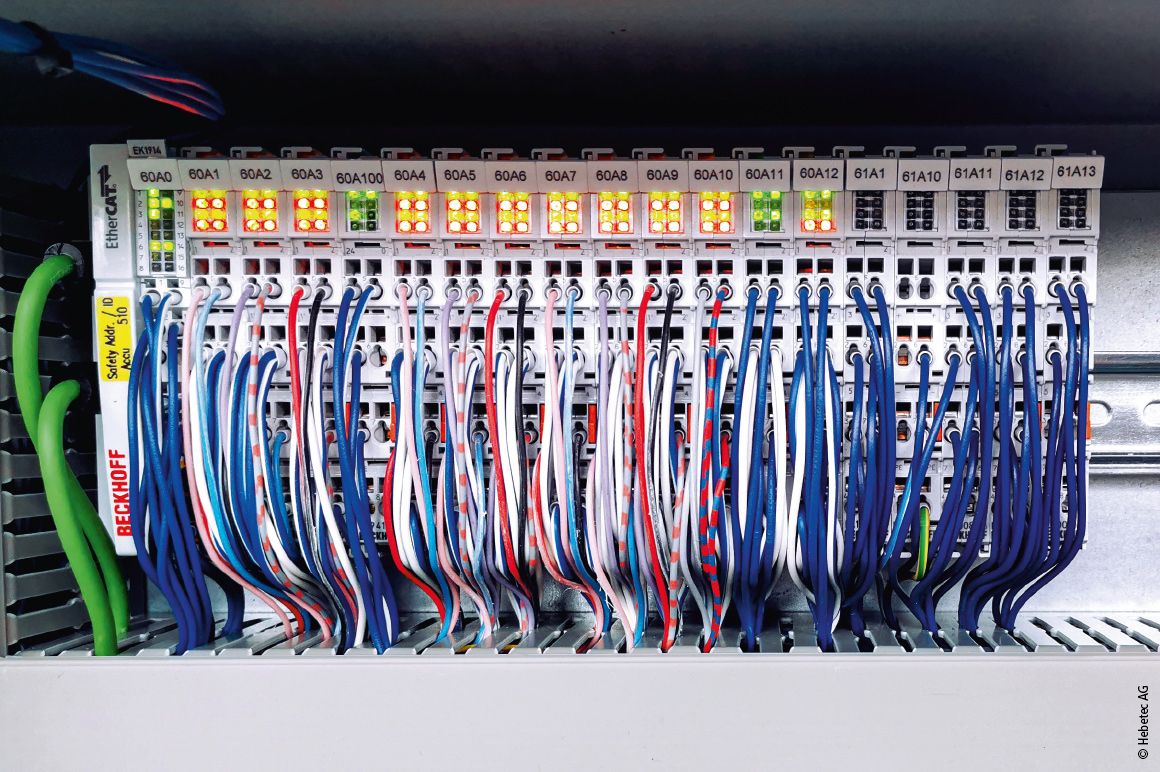

Entsprechend der Projektgröße ist auch das Mengengerüst der Steuerungstechnik extrem umfangreich: Verteilt auf ein große Zahl Schaltschränke mit insgesamt 820 kW Anschlussleistung sind zahlreiche analoge EtherCAT-Klemmen (EL3024) und digitale Ein-/Ausgangsklemmen für die Erfassung sämtlicher Signale und präzise Ansteuerung der Motoren und Hydraulikventile eingebaut. Hinzu kommen eine Vielzahl an Einspeiseklemmen und EtherCAT-Koppler EK1914 mit integrierten Standard- und Safety-I/Os sowie EtherCAT-Klemmen EL6910 mit TwinSAFE Logic. Steuerungsseitig kommen Ultra-Kompakt-Industrie-PCs C6030 zum Einsatz. „Grob geschätzt haben wir rund 4,5 km Kabel für die Energieversorgung, 3,5 km EtherCAT-Leitungen sowie 67 km Steuerleitungen verlegt“, skizziert Urs Krähenbühl den Projektumfang. „Bei der Verkabelung hat uns die flexible Topologiewahl von EtherCAT sehr geholfen“, ergänzt Benjamin Schwab. So konnten die auf den Tunnelsegmenten verteilten Akkumulatoren in Linie verbunden werden, die Pusher einer Fertigungslinie dagegen mit einem 8-fach-EtherCAT-Abzweig CU1128 in Sterntopologie.

Flexibilität mit EtherCAT und Hot Connect

„Wir haben für jede Produktionslinie alles doppelt ausgelegt, weil wir mit dem nächsten Tunnelelement bereits beginnen müssen, während das andere noch aus der Halle fährt“, so Olivier Briguet. Zudem müssen defekte Komponenten einfach und schnell auszutauschen sein. „Die Hot-Connect-Funktion von EtherCAT gibt Hebetec und Elpex die notwendige Flexibilität“, so Andreas Iseli, Leiter des Beckhoff Vertriebsbüros in Lyssach. Dazu wurden von Elpex die vielen verschiedenen Kombinationen der Zylinder und Akkumulatoren konfiguriert. Das ermöglicht es den Monteuren, zum Start eines neuen Segments oder bei einem Defekt die benötigten Komponenten aus dem Lager zu nehmen, an der Linie zu montieren und per Steckverbinder anzuschließen.

Safety-Projekt mit EAP und Querverkehr realisiert

„Da kein Teilnehmer fest verbaut ist und in nahezu beliebigen Kombinationen zusammengesteckt sein kann, brauchten wir auch für die Safety-Applikation eine universelle Lösung“, zeigt Benjamin Schwab eine Besonderheit auf: Eine typische Safety-Steuerung verlangt immer klar spezifizierte Konfigurationen. Bei diesem Projekt muss die Safety- Steuerung beim Hochfahren die jeweilige Zusammenstellung der Teilnehmer automatisch erkennen und mit der auf dem HMI eingestellten Konfiguration abgleichen. „Mit Hot Connect konnten wir diese Flexibilität auch beim Safety-Part realisieren“, sagt Benjamin Schwab. Aufgrund der vielen Gerätekombinationen waren am Ende aber mehr als die von einer EtherCAT-Klemme EL6910 unterstützten TwinSAFE-Gruppen zu konfigurieren. Mit einer zweiten EL6910, die über das EtherCAT Automation Protocol (EAP) mit der anderen TwinSAFE-Klemme kommuniziert, konnte Elpex auch das problemlos realisieren. „Hans Baumberger, Applikateur bei Beckhoff, hat uns bei der Implementierung der Querkommunikation sehr unterstützt“, erinnert sich Benjamin Schwab.

Trotz des umfangreichen Mengengerüsts benötigte Elpex für das Engineering und die Programmierung mit TwinCAT lediglich 1.800 h. Auch bei Konfiguration, Test und Inbetriebnahme der äußerst vielen Hydraulikventile und der anderen Komponenten habe EtherCAT sehr geholfen und es ermöglicht, die Inbetriebnahme der Anlage in rund 300 h abzuschließen. Das Fazit von Urs Krähenbühl: „PC-based Control und Beckhoff waren bei dem einzigartigen Projekt die perfekte Technologie und der ideale Partner.“