PC-based Control und EtherCAT für neue Ära der Chassis-by-Wire-Technologie

ZF, ein weltweit führender Anbieter von Automobilkomponenten, steht an der Spitze der Mobilitätstransformation durch zukunftsorientierte und nachhaltige Technologien. Als Pionier im Bereich der Chassis-by-Wire-Systeme verlangt ZF für seine Brake-by-Wire-Produkte auch fortschrittliche Fertigungstechnologien, um noch schneller, effizienter und mit höherer Qualität zu produzieren. Die entsprechende Produktionslinie in China umfasst zahlreiche Montagelinien mit komplexen Kernprozessen. Um die damit zusammenhängenden Herausforderungen zu bewältigen, wurde ein umfangreiches Spektrum an Beckhoff Komponenten und -Lösungen eingesetzt.

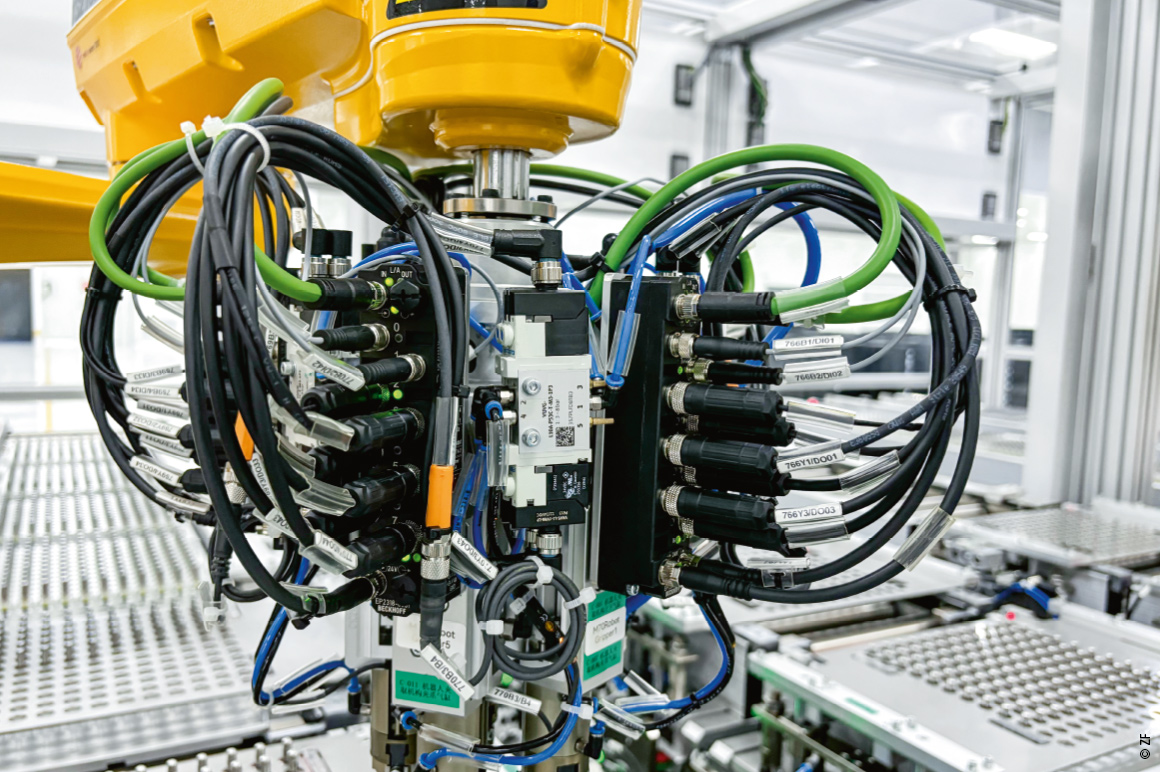

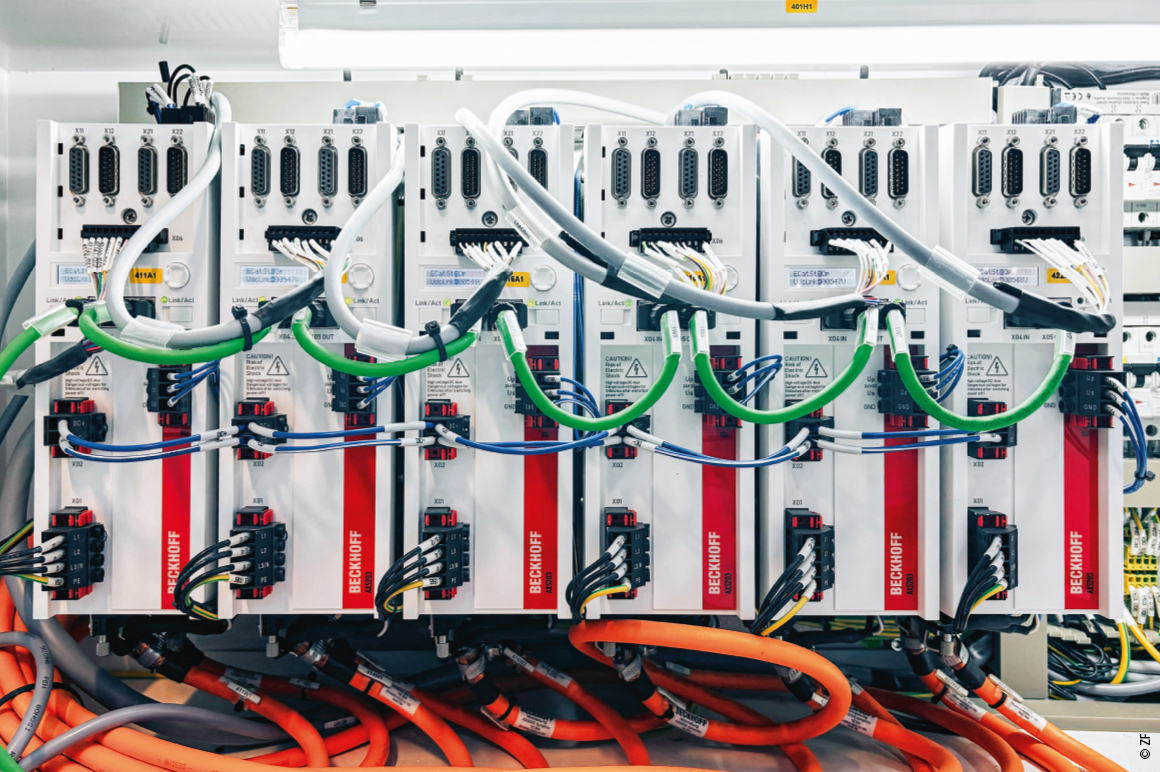

Neben dem leistungsfähigen Schaltschrank-Industrie-PC C6675 mit der Software TwinCAT kommen bei der Beckhoff Automatisierungslösung für die neue Produktionslinie auch EtherCAT-I/Os mit XFC-Technologie, Servoverstärker der Serien AX5000 und AX8000 sowie das intelligente Transportsystem XTS zum Einsatz. Die Leistungsfähigkeit dieser durchgängigen und PC-basierten Steuerungstechnologie bestätigt Bu Yuli, verantwortlich für Advanced Manufacturing Engineering im Bereich Magnetventilkartuschen bei ZF in China: „Das Erste, was uns nach der Implementierung der Lösung von Beckhoff auffiel, war eine bemerkenswerte Reduzierung der Produktionstaktzeit bei Magnetventilkartuschen von 2,6 auf nur noch 2,4 s pro Einheit. Diese Verbesserung stellt einen signifikanten Produktivitätsanstieg dar, der einfach durch den Wechsel zu einem Beckhoff Controller und zu EtherCAT erreicht wurde.“

Die PC-basierte Steuerung von Beckhoff sei industriegerecht aufgebaut und nutze Standard-PC-Hardware wie z. B. Mehrkernprozessoren sowie in diesem Fall die leistungsstarke Performance der x86-Architektur, um außergewöhnliche Rechenleistung zu bieten. Dies ermögliche es dem System, komplexe Steuerungsaufgaben und große Datensätze zu verwalten sowie den hohen Leistungsanforderungen der modernen industriellen Automatisierung gerecht zu werden. In Kombination mit der ultraschnellen Echtzeitreaktion und der Hochgeschwindigkeitsdatenübertragung von EtherCAT seien zudem bisherige Verzögerungen durch Signalinteraktionen erheblich minimiert. Zusätzlich würden die Oversampling-Technologie und das Software-Oszilloskop TwinCAT 3 Scope dabei helfen, potenzielle Optimierungen schnell zu identifizieren und bei der Programmierung Engpassprozesse effektiv zu verkürzen.

Plattformintegration und Kosteneinsparungen

„Die PC-basierte Steuerungsplattform ermöglicht nicht nur die nahtlose Integration von Manufacturing Execution Systems (MES) und IoT-Anwendungen, sondern sie arbeitet auch nahtlos mit den Prüfsystemen von ZF zusammen. Diese plattformbasierte Lösung vereinfacht die Systemeinrichtung und -wartung, liefert signifikante Kosteneinsparungen und verbessert die gesamte Betriebseffizienz“, erläutert Shi Wenjie, zuständig für Tests im Bereich Advanced Manufacturing Engineering bei ZF.

ZF wählte für diese Produktionslinie den Schaltschrank-Industrie-PC C6675, und zwar aufgrund seines standardisierten und modularen Hardware-Designs, das eine flexible und bedarfsorientierte Konfiguration und Aufrüstung ermöglicht. Durch die hohe Performance konnten zudem bisher getrennte Softwaresysteme für Datenerfassung, Analyse und Bewegungssteuerung in den C6675 integriert und damit die Gesamtkosten reduziert werden. Darüber hinaus werden über TwinCAT Interface for LabVIEW™ oder die Beckhoff I/Os bzw. Servoverstärker Aufgaben ermöglicht, die bislang andere Steuerungsplattformen erfordert haben. In Zukunft sollen auch KI-basierte Qualitätstools über TwinCAT 3 Machine Learning integriert werden, um die Produktivität weiter zu steigern.

Effiziente Multiuser-Inbetriebnahme

Da immer mehr Maschinen- und Gerätefunktionen über Software implementiert werden, ist es mittlerweile Standard, dass mehrere Programmierteams am Steuerungscode und an der Inbetriebnahme arbeiten. Dies kann während des Inbetriebnahmeprozesses zu Herausforderungen führen, beispielsweise durch begrenzten Zugriff auf das Versionskontrollsystem, durch Diskrepanzen zwischen dem aktuellen Stand der Software auf der Maschine und dem lokalen System sowie aufgrund von fehlerhaften, nicht rückgängig zu machenden Änderungen. „Unsere umfangreiche Produktionslinie erfordert oft die Integration und Inbetriebnahme durch mehrere Ingenieure, was in der Vergangenheit zu Kollaborationsproblemen geführt hat“, ergänzt Tian Xiaofei, verantwortlich für Advanced Manufacturing Engineering bei der Produktionslinien-Entwicklung.

Die Multiuser-Inbetriebnahme-Funktion von TwinCAT ermögliche es nun mehreren Ingenieuren gleichzeitig, am selben Projekt zu arbeiten, und zwar ohne über spezifische Kenntnisse der Versionskontrolle verfügen zu müssen. Die Versionskontrolle ist in den Standard-Workflow integriert und überträgt automatisch den aktuellen Projektstatus auf das Zielsystem, während eine Historie aller Änderungen erstellt wird – einschließlich Benutzernamen, Zeitstempeln und Kommentaren zu jeder Änderung. „Mit der Multiuser-Funktion haben wir sowohl Effizienz als auch Zeitersparnis während der Inbetriebnahme erreicht. Die Historien-Funktion hilft uns auch dabei, Änderungen im gesamten Programmverlauf nachzuverfolgen“, bestätigt Tian Xiaofei.

Flexible und effiziente Montage durch XTS

„Wir haben das intelligente Transportsystem XTS von Beckhoff auf mehreren Produktionslinien implementiert, um kritische Teile zu montieren und gleichzeitig Flexibilität und Effizienz zu gewährleisten“, sagt Shi Anton, Advanced Manufacturing Manager bei ZF. „Durch die Nutzung der unabhängig, präzise und schnell positionierbaren XTS-Mover können wir eine hochwertige Montage der Teile erreichen. Darüber hinaus ermöglichen die individuell ansteuerbaren Mover dynamische Konfigurationen der Produktionslinien. Durch das Laden unterschiedlicher Rezepte können die Mover in vorbestimmten Positionen bleiben, um einen One-Touch-Produkttransfer in der Produktionslinie zu ermöglichen. Zusätzlich erleichtert die spezielle Topologie-Unterstützung des XTS ein kompaktes Liniendesign und maximiert den Platz auf der Fertigungsfläche.“

Im Montageprozess, bei dem ein kleiner Prozentsatz der Produkte defekt sein kann, ist die Echtzeitinspektion entscheidend, um die Zuverlässigkeit der Bremssteuerungssysteme zu gewährleisten. XTS verbessert hier die Inspektionseffizienz durch die schnelle und präzise Steuerung von Position und Geschwindigkeit der Mover. Durch die flexiblen Mover-Bewegungen lassen sich defekte Produkte z. B. zu einer Analyse-Station für eine manuelle Überprüfung ausleiten; ein Vorteil, der mit herkömmlichen Transportsystemen schwer zu erreichen sei. „Der Einsatz von XTS in unserer Montagelinie hat die Produktion erheblich flexibler gemacht. Mit seiner Bewegungssteuerung erreichen wir schnellere Taktzeiten; die programmierbare Flexibilität ermöglicht eine nahtlose Anpassung an verschiedene Positionen. Der großzügige Laderaum und das vielseitige Layout von XTS ermöglichen es uns außerdem, komplexere Produktionsprozesse zu testen, ohne Produkte von ihren Paletten entfernen zu müssen“, erläutert Li Xiao, Advanced Manufacturing Manager bei ZF. „Wir sehen weiteres Potenzial für die Zukunft auch darin, das Planarmotorantriebssystem XPlanar zur Verbesserung bestehender Montage- und Fertigungsprozesse zu nutzen. Hier werden wir noch Zeit benötigen, um es für spezifische Anwendungen zu validieren.“

Fazit

Die PC-basierte Steuerungslösung von Beckhoff, insbesondere XTS, hat in den Chassis-by-Wire-Produktionslinien laut ZF außergewöhnliche Leistung und Anpassungsfähigkeit gezeigt. Mit schnelleren Taktzeiten, effizienter Plattformintegration, Multiuser-Inbetriebnahme und fortschrittlichen Steuerungsfunktionen hat ZF erhebliche Verbesserungen sowohl in der Produktivität als auch in der Produktqualität erreichen können. „ZF verpflichtet sich zu kontinuierlicher Innovation, um die Wettbewerbsfähigkeit und Anpassungsfähigkeit zukünftiger Produktionslinien durch die Integration neuer Technologien wie z. B. XPlanar, TwinCAT Vision, MX-System und XFC zu steigern“, resümiert Li Xiao.