PC-based Control bei einer Ringsägemaschine für die Uhren- und Schmuckindustrie

Mit der automatisierten Ringsägemaschine mySaw beweist Carl Benzinger, dass auch in kleinen Anlagen für noch kleinere Endprodukte viel Hightech stecken kann. So konnte mit der durchgängigen Steuerungslösung von Beckhoff nicht nur die im Schmuckbereich erforderliche hohe Anlagenflexibilität, sondern mit den nahtlos integrierten Vision- und Machine-Learning-Lösungen auch eine leistungsfähige Qualitätsprüfung integriert werden.

Die Carl Benzinger GmbH ist Spezialist für hochpräzise, automatisierte CNC-Dreh- und -Fräsmaschinen und produziert diese komplett am deutschen Sitz in Pforzheim. Den größten Anteil machen Drehmaschinen für die Bereiche Automotive, Feinmechanik, Optik, Uhren und Schmuck sowie Luft- und Raumfahrt aus. Dazu erläutert Sascha Jentner, Anwendungstechnik und Technischer Vertrieb Schmuckmaschinen: „Die Industriemaschinen sind in der Regel komplex und auf ein spezifisches Bauteil hin automatisiert. Im Schmuckbereich geht es eher um ein Produkt, wie z. B. ein Ring, der aber in äußerst vielen Varianten – je nach Ringgröße und -breite oder Material bzw. Legierungsart – zu fertigen ist. Diese Vielfalt macht Schmuckmaschinen sehr individuell und aufwendig.“

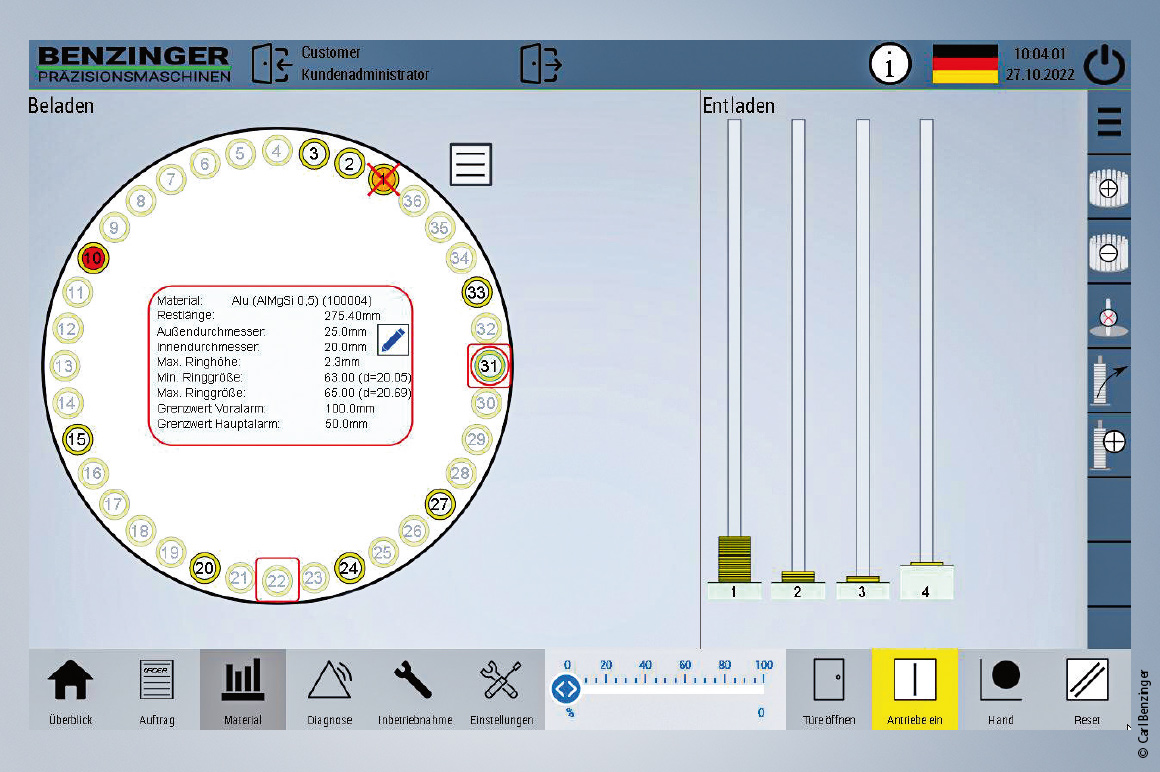

Hinzu komme – so Sascha Jentner –, dass es derzeit keine mit mySaw vergleichbare Maschine für Ringrohlinge auf dem Markt gebe: In einem Rohrmagazin lassen sich als Rohmaterial bis zu 54 Rohre z. B. aus Platin, Gold oder Silber lagern. Auftragsbezogen wird ein mit Blick auf Material und Verschnitt optimal geeignetes Rohr entnommen und der Ring anschließend in der gewünschten Breite abgesägt, auf die individuelle Ringgröße bzw. den Ringinnenumfang geweitet und über eine Entladestange an die nächste Bearbeitungsmaschine weitergegeben. Auf diese Weise ist der komplette Ablauf der Rohlingvorbereitung automatisiert, was den Zeit- und Kostenaufwand sowie den Materialverlust – durch sehr dünne Sägeschnitte und das Sammeln der anfallenden Sägespäne – deutlich reduziert. Die umfassende Funktionsintegration bestätigt auch Christian Spieler, Leiter Elektrokonstruktion und Software bei Carl Benzinger: „Ursprünglich war mySaw als reine Sägemaschine konzipiert. Die Ringweiteeinheit wurde zusätzlich integriert, um dem Kundenbedarf optimal gerecht zu werden. Zur hohen Funktionalität und Effizienz der Anlage hat zudem die Implementierung einer Ringwaage sowie der KI- und Vision-basierten Qualitätssicherung entscheidend beigetragen.“

Vielfältige Bewegungen präzise umsetzen

Entscheidend für einen effizienten Prozessablauf sind die zahlreichen präzisen Bewegungsfunktionen innerhalb der Sägemaschine. Zunächst wird entsprechend dem auftragsbezogen ausgewählten Rohmaterial die korrekte Position des Rundtakt-Rohrmagazins angefahren. Anschließend entnimmt ein Greifer das Rohr und führt es an einer Lichtschranke zur Prüfung von Greiferposition bzw. Maß vorbei zur Sägeeinheit, die den Ringrohling in der gewünschten Breite abtrennt. Nach dem Absägen fällt der Rohling auf einen Entladedorn und der Greifer bringt das Rohr wieder zurück zum Magazin und entnimmt das nächste Rohmaterial. Parallel dazu wird der abgesägte Rohling entweder direkt oder über die integrierte Ringweiteeinheit zur Entnahmeeinheit transportiert.

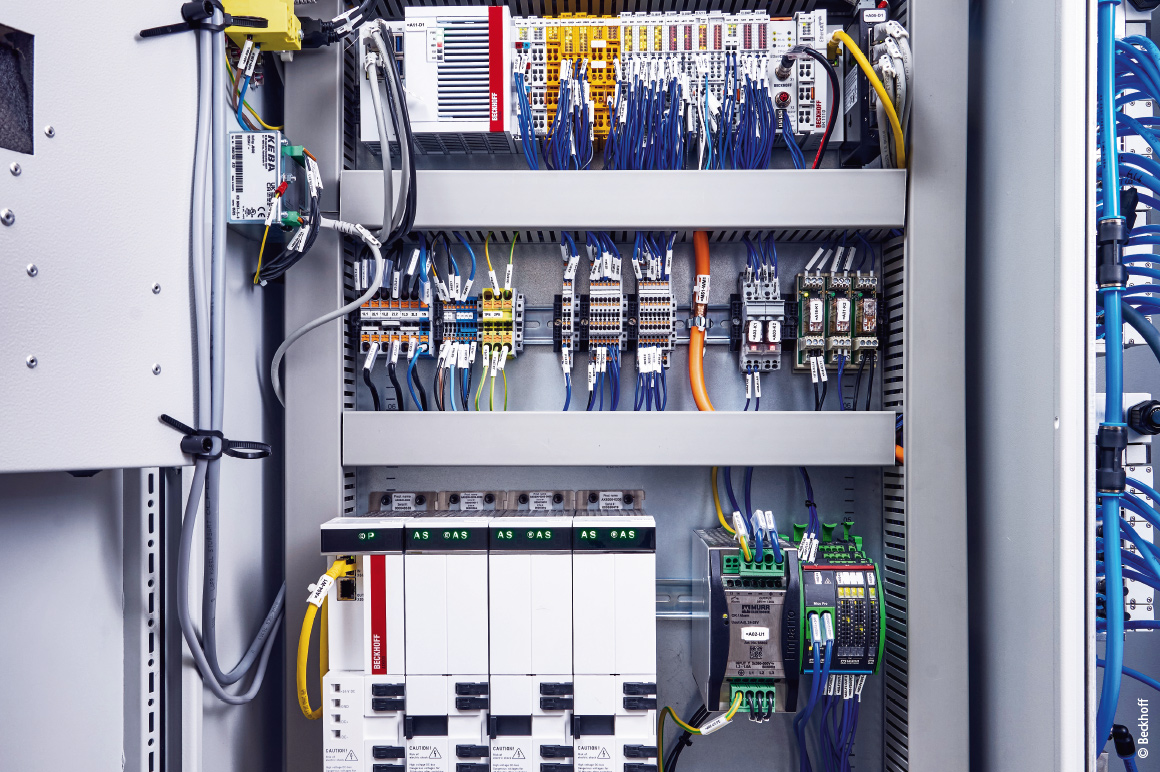

Realisiert sind die Bewegungsfunktionen für das Produkthandling und die Sägeeinheit über das Multiachs-Servosystem AX8000 und Servomotoren AM8000 von Beckhoff. Hinzu kommen bei der Ringweiteeinheit ein Elektrozylinder AA3033 als Direktantrieb sowie ein über die Servomotor-EtherCAT-Klemme EL7211-9014 angesteuerter Servomotor AM8112 zur Bewegung einer kleinen Plattform als Ringgrößenzielvorgabe. Softwareseitig kommt TwinCAT PLC/NC PTP 10 zum Einsatz, installiert auf dem äußerst kompakt bauenden Embedded-PC CX5240. Dazu erläutert Mike Gutekunst, Softwareentwicklung bei Carl Benzinger: „Auf dem Embedded-PC ist das komplette Engineering installiert, bei dem wir insgesamt vom sehr geringen Einarbeitungs- und Eingineeringaufwand profitieren. Ein großer Vorteil liegt zudem in der umfassenden Simulationsfähigkeit von TwinCAT, durch die sich ein Projekt Schritt für Schritt einfach aufbauen lässt. Das erleichtert unsere Arbeit sehr, zumal sich mit dem TwinCAT Drive Manager 2 alle Motion-Bereiche von der kompakten Antriebstechnik über den Elektrozylinder bis hin zum AX8000 durchgängig in einem Tool umsetzen lassen.“

Weitere Vorteile der Beckhoff Antriebstechnik ergänzt Christian Spieler: „Das Multiachs-Servosystem AX8000 haben wir insbesondere aufgrund der Kompaktheit ausgewählt. Hinzu kommen die Vorteile der One Cable Technology (OCT), d. h. Platz- und Materialersparnis sowie das elektronische Typenschild. So können über das Typenschild des jeweiligen Servomotors z. B. die verschiedenen Rohrmagazine erkannt und der passenden Material-Datenbank zugeordnet werden.“ Das Projekt deutlich erleichtert habe zudem das Industrial-Ethernet-System EtherCAT mit dem automatischen Erkennen aller Netzwerkteilnehmer, Hinzu komme die Offenheit von EtherCAT, durch die ein breites Spektrum an Drittkomponenten zur Verfügung stehe und man diese sehr einfach in die Steuerungstechnik einbinden könne.

PC-basierte Systemoffenheit und IT-Anbindung

Nicht nur EtherCAT, sondern auch die PC-basierte Steuerungstechnik von Beckhoff insgesamt vereinfacht die Projektrealisierung durch ihre Offenheit. Hierzu ergänzt Mike Gutekunst: „Es ist ein immenser Vorteil, dass mit TwinCAT im Engineering ebenso wie in der Runtime eine durchgängige Plattform bis hin zur Visualisierung mit TwinCAT HMI bereit steht. Und da das Engineering ebenfalls auf dem mySaw-Zielsystem installiert wird, ist es sehr einfach, per Fernwartung weltweit auf die Maschine zuzugreifen und bei Bedarf eine Diagnose oder Fehlersuche durchzuführen. Offenheit bedeutet für uns aber auch die Modularität und Skalierbarkeit von TwinCAT, wodurch sich neue Funktionen und auch Maschinenentwicklungen wie die Ringweiteeinheit äußerst einfach integrieren lassen. Die Integration in Visual Studio ist für mich als Softwareentwickler ein weiterer Pluspunkt.“

Offenheit zeigt sich für Christian Spieler auch in der einfachen Anbindungsmöglichkeit an übergeordnete IT-Systeme: „Bei der mySaw ist dies sehr wichtig, gerade mit Blick auf eine vollautomatisierte Produktion. Im Grunde genommen besteht nur noch eine Datenleitung zur Maschine. Der Endkunde bestellt den gewünschten Ring über einen Konfigurator und dies löst im ERP- bzw. MES-System unseres Kunden einen Auftrag aus, der als Datensatz an die mySaw übermittelt wird. Daher ist die einfache IT-Anbindung von PC-based Control entscheidend. Für zukünftige Kundenanforderungen wie z. B. die Kommunikation per OPC UA sind wir mit TwinCAT Connectivity ebenfalls gut gerüstet – Stichwort einfache Skalierbarkeit.“

KI und Vision nahtlos integriert in Steuerungstechnik

Die Sägemaschine mySaw bietet in Verbindung mit der Ringweiteeinheit auch eine KI-Qualitätskontrolle für die fertigen Ringrohlinge. Deren Bedeutung verdeutlicht Sascha Jentner: „Durch die integrierte Ringweiteeinheit lässt sich die Anzahl der Rohmaterialrohre trotz der äußerst hohen Endproduktvarianz minimieren. Durch die zahlreichen Parameter bei der Weitung, wie z. B. Materialeigenschaft und -qualität sowie Ringbreite und -stärke, bzw. das Wenden des Rings während des Prozesses, lässt sich nicht exakt vorhersagen, in welchem Maß der Ring geweitet werden kann bzw. wann das Material nachgibt und bricht. Ohne KI bzw. maschinelles Lernen kann die Maschine daher nicht feststellen, ob ein Ringrohling gerissen ist oder nicht – zumal sich je nach Material unterschiedliche Fehlerbilder ergeben und auch Sägespäne bzw. Kühlmittelreste zu erkennen sind. Im schlimmsten Fall durchläuft ein fehlerhafter Ring die komplette Bearbeitung in der Folgemaschine, was unnötig Zeit und Kosten bedeuten würde.“

Entscheidend für die erfolgreiche industrielle Ringfertigung ist aber vor allem das Vermeiden eines fehlerhaften Produkts beim Endkunden, weshalb eine Lösung für die zuverlässige Inline-Qualitätskontrolle gefunden werden musste. Dazu erläutert Mike Gutekunst: „Die hohe Funktionalität und Durchgängigkeit der Beckhoff Steuerungstechnik hat hier mehrere Ansatzpunkte ermöglicht. Zunächst prüften wir, inwieweit sich die Stromaufnahme des Elektrozylinders der Ringweiteeinheit zur Prüfung nutzen lässt. Mit der nahtlosen Integration von Machine Learning und Vision in TwinCAT hat sich aber letztendlich die optische Endkontrolle durchgesetzt. Hierfür wurde ein KI-Modell entwickelt und – unterstützt durch Nicolas Camargo Torres vom Produktmanagement TwinCAT – mit TwinCAT Machine Learning Creator trotz der recht vielen potenziellen Fehlerquellen anhand von nur rund 200 Bildern von Gut- und Schlechtteilen trainiert. Insgesamt hilft uns dieses automatisierte Training nicht zuletzt mit Blick auf die begrenzten Entwicklungskapazitäten und das sonst notwendige Data-Scientist-Know-how entscheidend weiter.“

Bei der Entwicklung des KI-Modells unterstützt TwinCAT Machine Learning Creator mit einer umfangreichen Analysefunktionalität. Diese ist laut Mike Gutekunst sehr wichtig, um zu erkennen, ob die Zuverlässigkeit der Fehlererkennung bereits für ein intensiveres Training ausreicht oder im vorgelagerten Prozess noch etwas anzupassen ist. Das trainierte KI-Modell laufe dann mit TwinCAT Vision Neural Network direkt und in Echtzeit in der Steuerung ab, und zwar so einfach wie jede andere TwinCAT Function und ohne KI-Expertenwissen.

Von nahtloser Integration, Offenheit und Skalierbarkeit profitiert Carl Benzinger auch bei der industriellen Bildverarbeitung, die für einen konsequent modularen Maschinenaufbau – zusammen mit der KI-Erweiterung – auf einem Ultra-Kompakt-Industrie-PC C6025 abläuft. Dieser kommuniziert über eine TwinCAT-PLC-Applikation für Vision und KI bidirektional per ADS mit dem CX5240 als Hauptsteuerung der Maschine und führt den Datentransfer und Handshake zwischen den beiden Steuerungen aus. Mit TwinCAT Vision könne man sowohl die Beckhoff Vision-Hardware als auch GigE-Vision-Kameras von Drittanbietern einfach in die Steuerungstechnik integrieren. Die Vorteile der in Hard- und Software durchgängigen Beckhoff Vision-Lösung sieht Christian Spieler folgendermaßen: „EtherCAT ermöglicht uns die einfache Anbindung der Kameras sowie das zuverlässige und präzise Übertragen der Triggersignale. Plug-and-Play-Fähigkeit, minimierter Verdrahtungsaufwand und industriegerechter Hardware-Aufbau kommen hinzu. Zudem weist die Beckhoff Lösung insgesamt ein sehr gutes Preis-Leistungs-Verhältnis auf.“